Para pura eficiência operacional, as principais vantagens de um forno de indução sobre um forno a arco elétrico (FAE) são sua velocidade superior, maior eficiência térmica e ambiente de trabalho mais limpo. Isso ocorre porque o calor é gerado diretamente dentro da carga metálica, um processo fundamentalmente diferente e mais direto do que o arco externo usado em um FAE.

Embora um forno de indução ofereça benefícios claros em velocidade e eficiência energética, a escolha não é simples. A decisão depende, em última análise, de uma troca crítica entre a operação precisa e limpa do forno de indução e as capacidades superiores de refino metalúrgico e flexibilidade de matéria-prima do forno a arco elétrico.

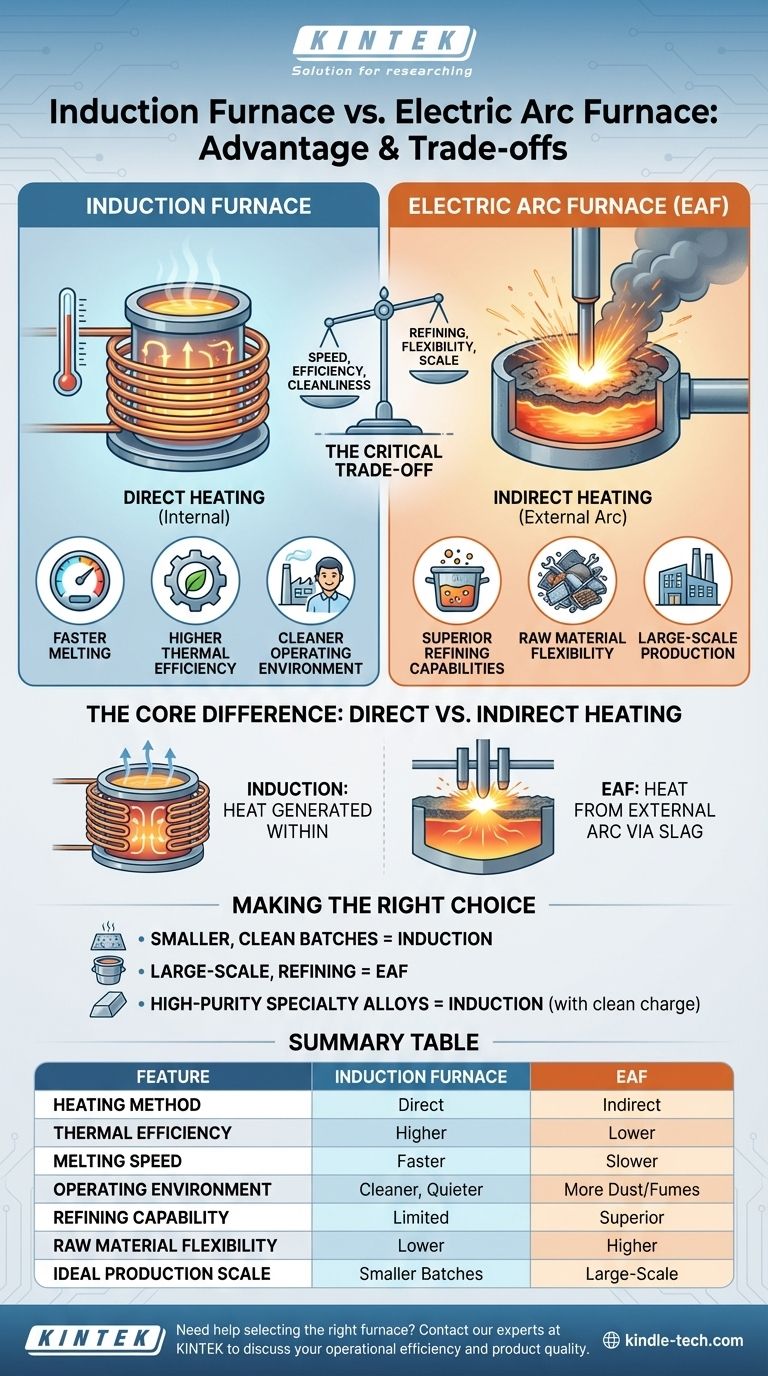

A Diferença Central: Aquecimento Direto vs. Indireto

As vantagens e desvantagens de cada forno derivam diretamente de como eles introduzem energia no aço.

Como Funcionam os Fornos de Indução

Um forno de indução opera como um micro-ondas potente e especializado para metais. Ele usa uma bobina elétrica para criar um forte campo magnético alternado.

Este campo induz correntes elétricas diretamente dentro do material da carga metálica. A resistência natural do metal a essas correntes gera calor intenso e rápido de dentro para fora.

Como Funcionam os Fornos a Arco Elétrico

Um FAE funciona passando uma corrente elétrica maciça através de eletrodos de grafite. Isso cria um arco elétrico extremamente quente entre os eletrodos e a carga metálica.

O calor deste arco é transferido para o metal, principalmente através de uma camada de escória fundida. Este é um método de aquecimento indireto, pois a fonte de calor é externa ao metal em si.

O Impacto na Eficiência e Velocidade

Esta diferença fundamental é a fonte da principal vantagem do forno de indução. O aquecimento direto é inerentemente mais eficiente.

Como o calor é gerado dentro do aço, menos energia é perdida para as paredes do forno, a tampa e o ambiente circundante. Isso resulta em tempos de fusão mais rápidos e maior eficiência térmica geral.

Em contraste, o processo de aquecimento indireto do FAE envolve perda de calor significativa, tornando-o menos eficiente termicamente.

Principais Vantagens Operacionais dos Fornos de Indução

Além do método central de aquecimento, a tecnologia de indução oferece vários benefícios operacionais distintos.

Eficiência Térmica Superior

Como mencionado, gerar calor diretamente dentro do material da carga minimiza o desperdício de energia. Isso geralmente se traduz em menor consumo de eletricidade por tonelada de metal fundido produzido, um fator de custo significativo.

Ambiente Operacional Mais Limpo

A ausência de um arco elétrico significa que um forno de indução opera com ruído, poeira e emissões gasosas significativamente menores. Isso cria um ambiente de trabalho muito melhorado para o pessoal e reduz a necessidade de sistemas extensivos de coleta de fumos e poeira.

Controle Preciso de Temperatura

A natureza eletromagnética do processo de aquecimento permite um controle muito fino e rápido da temperatura do banho fundido. A ação de agitação criada pelos campos magnéticos também garante uma temperatura e química homogêneas em toda a fusão.

Entendendo as Trocas: Por Que os FAEs Permanecem Vitais

Apesar dessas vantagens, o forno de indução não é um substituto universal para o FAE. O FAE possui capacidades críticas que o tornam indispensável para muitas aplicações.

Capacidades de Refino Metalúrgico

Esta é a vantagem mais significativa do FAE. A camada de escória em um FAE não é apenas um meio de transferência de calor; é uma ferramenta metalúrgica ativa. É usada para remover impurezas como enxofre e fósforo do aço.

Fornos de indução têm uma escória menos ativa (ou mais fria), o que limita sua capacidade de realizar esse tipo de refino extensivo. Eles são mais adequados para fundir sucata limpa ou materiais pré-refinados onde a química final já está próxima do alvo.

Flexibilidade de Matéria-Prima

A pura potência e o calor intenso e localizado do arco elétrico permitem que um FAE processe uma gama muito mais ampla de matérias-primas. Ele pode fundir eficazmente sucata grande, densa e de menor qualidade.

Fornos de indução geralmente exigem uma carga de sucata mais limpa, menor e mais uniforme para operar com eficiência.

Escala de Produção

Fornos a arco elétrico podem ser construídos em escalas massivas, com capacidades que excedem 300 toneladas. Eles são os cavalos de batalha das modernas "mini-usinas" para produção de aço em larga escala.

Fornos de indução são tipicamente menores, tornando-os ideais para fundições, produtores de aço especial e operações que exigem lotes menores e discretos de metal.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a tecnologia de forno correta requer alinhar os pontos fortes do equipamento com seus objetivos de produção específicos.

- Se seu foco principal é a eficiência operacional para lotes pequenos e limpos: O forno de indução é a escolha superior por sua velocidade, economia de energia e ambiente mais limpo.

- Se seu foco principal é a produção em larga escala com refino robusto: O forno a arco elétrico é o padrão da indústria devido à sua capacidade de lidar com sucata diversa e refinar ativamente a química do aço.

- Se seu foco principal é a produção de ligas especiais de alta qualidade: Um forno de indução moderno é ideal, desde que você comece com um material de carga de alta pureza que não exija refino extensivo.

Em última análise, entender essas diferenças fundamentais no aquecimento e refino permite que você selecione a tecnologia de forno que se alinha precisamente com seus requisitos de material, escala de produção e prioridades operacionais.

Tabela Resumo:

| Característica | Forno de Indução | Forno a Arco Elétrico (FAE) |

|---|---|---|

| Método de Aquecimento | Direto (interno ao metal) | Indireto (via arco elétrico) |

| Eficiência Térmica | Maior | Menor |

| Velocidade de Fusão | Mais Rápida | Mais Lenta |

| Ambiente Operacional | Mais limpo, mais silencioso | Mais poeira/fumos/ruído |

| Capacidade de Refino | Limitada (necessita carga limpa) | Superior (remove impurezas) |

| Flexibilidade de Matéria-Prima | Menor (necessita sucata uniforme) | Maior (lida com sucata diversa) |

| Escala de Produção Ideal | Lotes menores, ligas especiais | Produção em larga escala |

Precisa de ajuda para selecionar o forno certo para suas necessidades de laboratório ou produção?

A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais. Se você está fundindo ligas especiais ou precisa de processamento eficiente de pequenos lotes, nossa experiência pode guiá-lo para a solução ideal.

Entre em contato com nossos especialistas hoje para discutir como a tecnologia de forno correta pode aumentar sua eficiência operacional e qualidade do produto.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo