A principal vantagem de um forno de indução elétrico sobre um Forno Elétrico a Arco (EAF) de Corrente Contínua (CC) durante uma partida a frio é o seu mecanismo de aquecimento fundamentalmente superior. O forno de indução aquece mais rapidamente e com uma eficiência térmica significativamente maior porque gera calor diretamente dentro da carga de metal sólido, enquanto o EAF deve primeiro criar uma poça de metal fundido e depois transferir o calor indiretamente para a sucata sólida restante.

O principal desafio de uma partida a frio é converter eficientemente a energia elétrica em calor dentro de uma massa sólida. Um forno de indução se destaca ao transformar a própria sucata de metal no elemento de aquecimento, contornando o processo de aquecimento ineficiente, localizado e indireto inerente a um EAF em sua fase inicial.

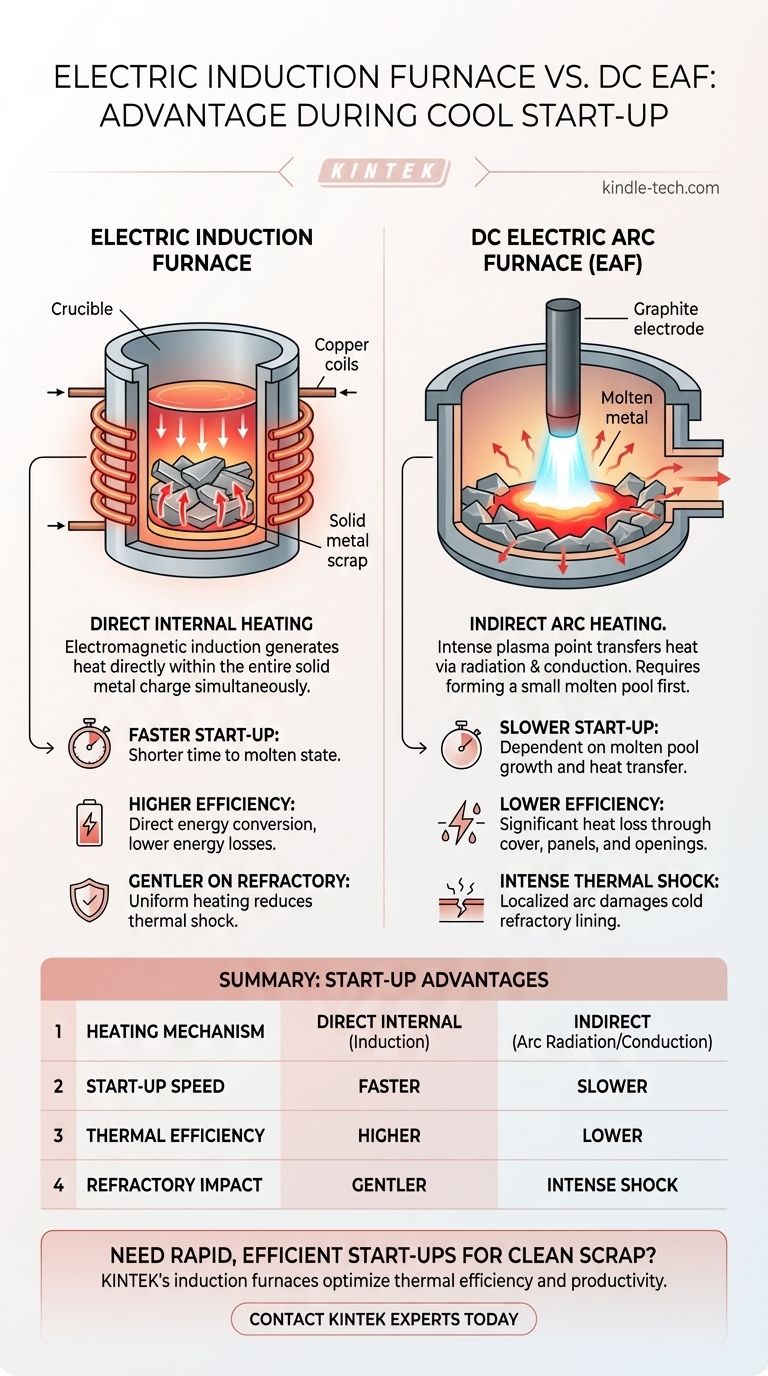

A Diferença Fundamental nos Mecanismos de Aquecimento

Para entender a vantagem da partida, devemos primeiro analisar como cada forno gera e transfere calor. Os dois processos são fundamentalmente diferentes, com profundas implicações para a fusão de uma carga fria e sólida.

Fornos de Indução: Aquecimento Interno Direto

Um forno de indução opera com base no princípio da indução eletromagnética. Uma corrente alternada flui através de uma bobina de cobre, criando um campo magnético poderoso e em rápida mudança.

Este campo magnético penetra na sucata de metal colocada dentro do forno, induzindo fortes correntes elétricas — conhecidas como correntes parasitas — diretamente nas peças de metal. A própria resistência elétrica do metal faz com que ele aqueça rapidamente e uniformemente de dentro para fora.

EAF de CC: Aquecimento por Arco Indireto

Um Forno Elétrico a Arco de CC opera ao gerar um arco elétrico massivo entre um único eletrodo de grafite e a carga metálica. Isso cria um ponto de plasma intensamente quente, que é a principal fonte de calor.

O calor é transferido para a sucata por meio de radiação e condução a partir deste ponto quente extremamente localizado. O arco deve primeiro abrir um buraco na camada superior da sucata para criar uma pequena poça de metal fundido.

O Desafio da "Partida a Frio" para EAFs

Durante uma partida a frio, o mecanismo de aquecimento indireto do EAF é o menos eficiente. A sucata sólida e de formato irregular proporciona um contato elétrico e térmico deficiente.

A energia do arco é concentrada em uma área muito pequena. O processo de fusão de toda a carga depende do crescimento dessa pequena poça de líquido e da transferência de seu calor para o metal sólido circundante, o que é uma etapa inicial lenta e ineficiente.

Principais Vantagens Operacionais Durante a Partida

Essa diferença na física do aquecimento confere ao forno de indução claras vantagens operacionais ao iniciar com uma carga completamente fria.

Velocidade e Eficiência Incomparáveis

Como toda a carga metálica em um forno de indução começa a aquecer interna e simultaneamente, o tempo necessário para atingir o estado fundido é muito menor.

Essa conversão direta de energia resulta em uma eficiência térmica significativamente maior e menor consumo de quilowatt-hora por tonelada (kWh/ton) durante a fase inicial de fusão em comparação com um EAF.

Perdas de Energia Reduzidas

O projeto do EAF inerentemente perde uma quantidade significativa de calor através de sua grande tampa do forno, painéis resfriados a água e aberturas. Essas perdas são particularmente dispendiosas durante a fase inicial de fusão prolongada.

Os fornos de indução são mais compactos e contidos, minimizando a perda de calor radiante para o ambiente circundante e direcionando mais energia para o metal.

Mais Suave para o Revestimento Refratário

O calor intenso e localizado do arco elétrico pode criar um severo choque térmico no revestimento refratário frio de um EAF durante a partida.

O aquecimento mais distribuído e uniforme de um forno de indução é muito mais suave para os materiais refratários, potencialmente levando a uma vida útil mais longa do revestimento, especialmente em operações com partidas e paradas frequentes.

Compreendendo as Compensações Mais Amplas

Embora o forno de indução tenha uma clara vantagem em partidas a frio, ele não é universalmente superior. A escolha da tecnologia depende inteiramente da escala e dos objetivos operacionais.

EAFs se Destacam em Escala e Versatilidade de Sucata

Os EAFs podem ser construídos com capacidades muito maiores, frequentemente excedendo 150 toneladas, tornando-os o padrão para a produção de aço de alto volume.

Seu poder bruto e a capacidade de formar uma camada de escória de refino permitem processar sucata de menor qualidade, menos densa e mais contaminada. O arco intenso derrete e gerencia efetivamente as impurezas que seriam problemáticas para um forno de indução.

Fornos de Indução Requerem Sucata Mais Limpa

O desempenho de um forno de indução é altamente dependente da qualidade da sucata. Requer uma carga que seja relativamente limpa, densa e de composição química conhecida.

Materiais não metálicos e não condutores na carga não aquecem e podem interferir na eficiência do processo de fusão.

Fazendo a Escolha Certa para Sua Operação

A superioridade de um forno sobre o outro é totalmente dependente do contexto, baseando-se nas necessidades específicas da fundição de metal ou da operação de siderurgia.

- Se seu foco principal é a fusão rápida, partidas a frio frequentes e processamento de sucata limpa (por exemplo, em uma fundição ou fábrica de ligas especiais): A velocidade e a eficiência térmica do forno de indução o tornam a escolha definitiva.

- Se seu foco principal é a produção em larga escala usando sucata diversa ou de menor grau (por exemplo, em uma mini-siderúrgica): O poder bruto do EAF de CC, a capacidade de refino e as economias de escala são essenciais, apesar de sua fase de partida menos eficiente.

Em última análise, selecionar o forno correto requer uma compreensão clara de como a física de cada método de aquecimento se alinha com seus objetivos de produção específicos.

Tabela Resumo:

| Característica | Forno de Indução Elétrico | Forno Elétrico a Arco de CC (EAF) |

|---|---|---|

| Mecanismo de Aquecimento | Aquecimento interno direto via indução eletromagnética | Aquecimento indireto via arco elétrico (radiação/condução) |

| Velocidade de Partida | Mais rápido (aquecimento simultâneo de toda a carga) | Mais lento (requer a criação de uma poça de metal fundido primeiro) |

| Eficiência Térmica (Partida) | Maior (conversão direta de energia) | Menor (perdas de calor significativas) |

| Impacto no Revestimento Refratário | Aquecimento mais suave e uniforme | Choque térmico intenso do arco localizado |

| Tipo de Sucata Ideal | Limpa, densa, composição conhecida | Diversa, de menor grau, contaminada |

Precisa de um forno para partidas rápidas e eficientes?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de indução elétricos projetados para eficiência térmica superior e tempos de fusão mais rápidos. Se suas operações exigem partidas a frio frequentes e você trabalha com sucata limpa ou ligas especiais, nossas soluções podem reduzir significativamente seu consumo de energia e aumentar a produtividade.

Entre em contato com nossos especialistas hoje para encontrar o forno perfeito para suas necessidades específicas e começar a otimizar seu processo de fusão.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo