A vantagem fundamental de um forno a vácuo selado é a sua capacidade de criar um ambiente quimicamente puro, prevenindo reações indesejadas e contaminação durante o processamento a alta temperatura. Esta atmosfera controlada garante propriedades de material superiores, repetibilidade do processo e um nível de qualidade que é frequentemente inatingível com fornos convencionais que operam na presença de ar.

Um forno a vácuo não se trata apenas de aquecer; trata-se de dominar todo o ambiente da ciência dos materiais. Ao remover os gases atmosféricos, você obtém um controle preciso sobre as propriedades químicas e físicas finais de um componente, tornando esta tecnologia indispensável para materiais avançados e peças de missão crítica.

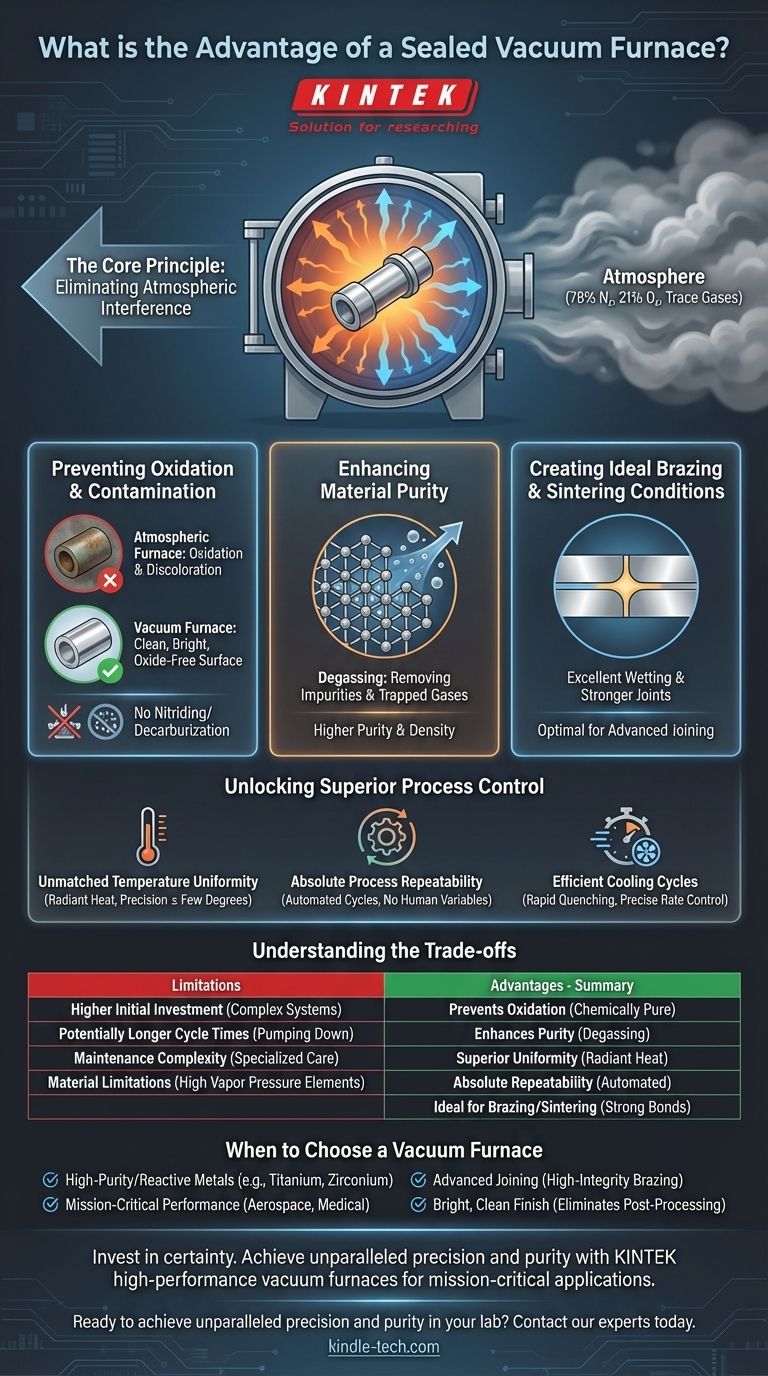

O Princípio Central: Eliminar a Interferência Atmosférica

O valor principal de um forno a vácuo provém do que ele remove: a atmosfera. O ar normal contém aproximadamente 78% de nitrogênio, 21% de oxigênio e vestígios de outros gases que podem ser altamente reativos em temperaturas elevadas.

Prevenção de Oxidação e Contaminação

Em altas temperaturas, o oxigênio reage facilmente com a maioria dos metais para formar uma camada de óxido quebradiça e descolorida. Um forno a vácuo remove praticamente todo o oxigênio, prevenindo completamente a oxidação e resultando em peças limpas e brilhantes que geralmente não necessitam de limpeza secundária.

Da mesma forma, outros gases atmosféricos como nitrogênio e vapor de água podem causar reações indesejadas, como nitretação ou decarburização, que alteram negativamente as propriedades superficiais do material.

Melhoria da Pureza do Material

O vácuo faz mais do que apenas impedir a entrada de contaminação; ele ajuda ativamente a remover impurezas do próprio material.

Substâncias voláteis e gases aprisionados dentro do material podem ser "extraídos" pelo sistema de vácuo. Este processo de desgaseificação, conhecido como degasagem, resulta em um produto final com maior pureza e densidade.

Criação de Condições Ideais para Brasagem e Sinterização

Processos como brasagem (união de metais com uma liga de enchimento) e sinterização (fusão de pós em uma massa sólida) exigem superfícies excepcionalmente limpas.

O ambiente de vácuo remove os óxidos superficiais pouco antes de os materiais atingirem suas temperaturas de fusão ou ligação, promovendo excelente molhabilidade e criando juntas mais fortes e confiáveis e peças finais mais densas.

Desbloqueando Controle de Processo Superior

Ao operar em um ambiente selado, os fornos a vácuo oferecem um nível de controle que os fornos atmosféricos não conseguem igualar. Este controle se traduz diretamente em qualidade e consistência.

Uniformidade de Temperatura Inigualável

Em um forno convencional, o calor é transferido por convecção (correntes de ar), o que pode criar pontos quentes e frios. No vácuo, o calor é transferido principalmente por radiação, que é muito mais uniforme.

Isso garante que toda a peça de trabalho, independentemente de sua geometria, atinja e mantenha a temperatura alvo com extrema precisão, geralmente dentro de alguns graus.

Repetibilidade Absoluta do Processo

Os fornos a vácuo modernos são altamente automatizados. Todo o ciclo de tratamento térmico — desde a evacuação do vácuo até rampas de aquecimento precisas, tempos de permanência e resfriamento controlado — é gerenciado por um computador.

Isso remove variáveis humanas e garante que cada peça em um lote, e cada lote subsequente, passe exatamente pelo mesmo processo metalúrgico, assegurando resultados consistentes e repetíveis.

Ciclos de Resfriamento Eficientes

Muitos fornos a vácuo são equipados com sistemas para resfriamento rápido, ou têmpera, usando gás inerte de alta pressão como argônio ou nitrogênio.

Isso permite um controle preciso da taxa de resfriamento, o que é fundamental para alcançar dureza e microestruturas específicas em aços e outras ligas. Isso também encurta significativamente o tempo total do ciclo do processo.

Compreendendo as Compensações

Embora poderosos, os fornos a vácuo não são a solução universal para todas as necessidades de tratamento térmico. A objetividade exige o reconhecimento de suas limitações.

Maior Investimento Inicial

Fornos a vácuo são sistemas complexos que envolvem bombas de vácuo, câmaras seladas e sistemas de controle sofisticados. Isso torna o seu custo de capital inicial significativamente maior do que o dos fornos atmosféricos convencionais.

Tempos de Ciclo Potencialmente Mais Longos

Embora a têmpera possa ser rápida, a etapa inicial de "evacuar" a câmara até o nível de vácuo necessário leva tempo. Para alguns processos simples e de baixo valor, o tempo total do ciclo pode ser maior do que em um forno atmosférico.

Complexidade de Manutenção

O sistema de vácuo, incluindo bombas, válvulas e vedações da câmara, requer manutenção especializada e diligente para garantir o desempenho ideal e evitar vazamentos, o que pode comprometer todo o processo.

Limitações de Material

Materiais com alta pressão de vapor podem ser problemáticos. Em um vácuo elevado, elementos como zinco, cádmio, magnésio ou chumbo podem "ferver" ou sublimar da liga, alterando sua composição.

Quando Escolher um Forno a Vácuo

Sua decisão deve ser guiada pelo resultado exigido para o seu componente. Um forno a vácuo é a escolha correta quando precisão e pureza são inegociáveis.

- Se o seu foco principal for metais de alta pureza ou reativos: Escolha um forno a vácuo para materiais como titânio, zircônio e certas superligas que são intolerantes à contaminação atmosférica.

- Se o seu foco principal for desempenho de missão crítica: Use um forno a vácuo para componentes aeroespaciais, médicos ou de defesa onde a perfeição metalúrgica e as propriedades mecânicas repetíveis são primordiais.

- Se o seu foco principal for união avançada: Um forno a vácuo é essencial para brasagem de alta integridade e ligação por difusão, onde a limpeza da superfície determina a força da ligação final.

- Se o seu foco principal for um acabamento brilhante e limpo: Selecione um forno a vácuo para eliminar etapas de pós-processamento como limpeza ácida ou jateamento, economizando tempo e recursos.

Em última análise, um forno a vácuo é um investimento em certeza, oferecendo controle incomparável sobre o resultado final do seu material.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Previne Oxidação e Contaminação | Cria um ambiente quimicamente puro, eliminando reações superficiais. |

| Melhora a Pureza do Material | Remove impurezas e gases do próprio material (degasagem). |

| Uniformidade de Temperatura Superior | O aquecimento radiante garante distribuição uniforme do calor para resultados consistentes. |

| Repetibilidade Absoluta do Processo | Ciclos automatizados garantem tratamento idêntico para cada lote. |

| Ideal para Brasagem e Sinterização | Promove molhabilidade perfeita e ligações fortes em superfícies excepcionalmente limpas. |

Pronto para alcançar precisão e pureza inigualáveis em seu laboratório?

A KINTEK é especializada em fornos a vácuo de alto desempenho projetados para aplicações de missão crítica em P&D aeroespacial, médica e de materiais avançados. Nosso equipamento fornece o ambiente controlado que você precisa para prevenir a contaminação, garantir resultados repetíveis e desbloquear propriedades de material superiores.

Invista em certeza para seus processos mais críticos. Contate nossos especialistas hoje mesmo para discutir como um forno a vácuo KINTEK pode atender às suas necessidades laboratoriais específicas.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo

- Por que o tratamento térmico a vácuo em alta temperatura é crítico para o aço Cr-Ni? Otimiza a resistência e a integridade da superfície

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- Um arco pode ocorrer no vácuo? Sim, e eis como evitá-lo no seu projeto de alta tensão.

- A que temperatura o molibdénio evapora? Compreendendo seus Limites de Alta Temperatura