Em essência, a Sinterização por Plasma de Faísca (SPS) é uma técnica avançada de fabricação que utiliza corrente elétrica pulsada e pressão mecânica para transformar pós em uma massa sólida e densa. Ela realiza isso com notável velocidade e em temperaturas significativamente mais baixas do que os métodos de sinterização convencionais, tornando-a um processo fundamental para a criação de materiais de alto desempenho.

A característica definidora da SPS é o seu mecanismo de aquecimento único. Ao passar um sinal DC pulsado de alta corrente através do pó, ele gera plasma localizado entre as partículas, permitindo um aquecimento ultrarrápido que preserva microestruturas delicadas que, de outra forma, seriam destruídas.

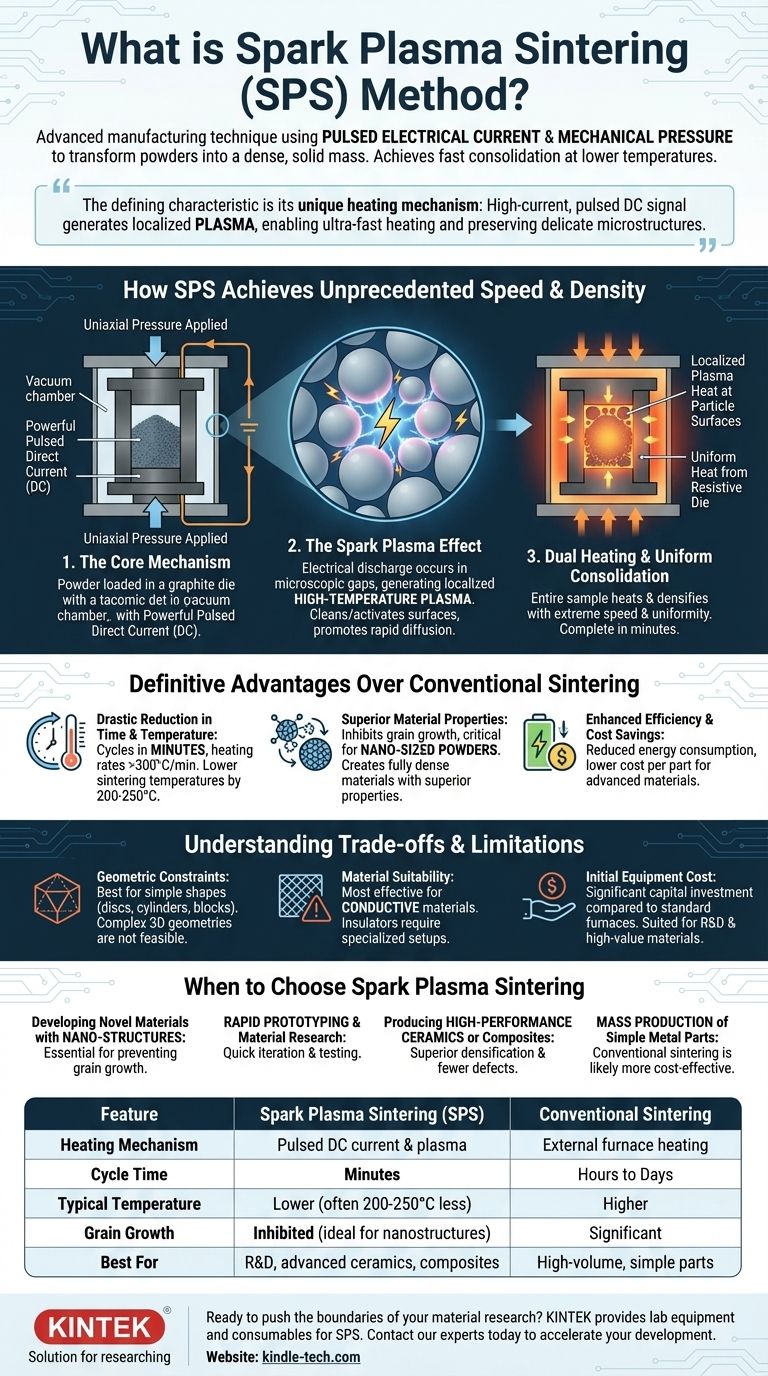

Como a SPS Atinge Velocidade e Densidade Sem Precedentes

Para entender por que a SPS é tão eficaz, devemos analisar como ela difere fundamentalmente de um forno tradicional, que assa lentamente o material de fora para dentro.

O Mecanismo Central: Corrente e Pressão

O processo começa carregando o pó em uma matriz condutora, tipicamente feita de grafite. Esta matriz é colocada dentro de uma câmara sob vácuo ou atmosfera controlada para evitar a oxidação.

A pressão uniaxial é então aplicada, comprimindo mecanicamente o pó. Simultaneamente, uma poderosa Corrente Contínua (DC) pulsada é enviada diretamente através da matriz condutora e, crucialmente, através das próprias partículas de pó.

O Efeito "Plasma de Faísca"

O termo "plasma de faísca" refere-se à descarga elétrica que ocorre nas lacunas microscópicas entre as partículas individuais de pó. Esta descarga gera um plasma localizado de alta temperatura.

Este efeito limpa e ativa as superfícies das partículas, promovendo rápida difusão e ligação entre elas. É este aquecimento partícula a partícula que é a principal fonte da incrível velocidade do sistema.

Aquecimento Duplo para Consolidação Uniforme

Enquanto o plasma fornece aquecimento localizado no nível das partículas, a resistência elétrica da matriz de grafite faz com que ela também aqueça.

Este modelo de aquecimento duplo — plasma localizado nas superfícies das partículas e calor uniforme da matriz — garante que toda a amostra aqueça e densifique com extrema velocidade e uniformidade. O processo é concluído assim que a temperatura alvo é atingida e o material alcança a densidade máxima, muitas vezes em apenas alguns minutos.

As Vantagens Definitivas Sobre a Sinterização Convencional

O mecanismo único da SPS oferece várias vantagens claras e convincentes sobre os métodos tradicionais, como prensagem a quente ou sinterização em forno.

Redução Drástica de Tempo e Temperatura

A vantagem mais significativa é a velocidade. Os ciclos de SPS são concluídos em minutos, enquanto os métodos convencionais podem levar muitas horas ou até dias.

As taxas de aquecimento frequentemente excedem 300°C por minuto, em comparação com os 5-8°C por minuto típicos dos fornos convencionais. Isso também permite temperaturas de sinterização gerais mais baixas, muitas vezes em até 200-250°C.

Propriedades de Material Superiores

Como o material passa tão pouco tempo em altas temperaturas, a SPS inibe efetivamente o crescimento de grãos.

Isso é crítico para a sinterização de pós de tamanho nano. Permite a criação de materiais totalmente densos que retêm sua nanoestrutura original e suas propriedades superiores associadas, algo quase impossível com métodos lentos e convencionais. O resultado é um produto final mais denso com menos defeitos.

Eficiência Aprimorada e Economia de Custos

A combinação de tempos de ciclo mais curtos e temperaturas mais baixas se traduz diretamente em menor consumo de energia. Isso torna o processo de fabricação mais eficiente e reduz o custo por peça para materiais avançados.

Compreendendo as Compensações e Limitações

Embora poderosa, a SPS não é uma solução universal. Sua natureza específica introduz certas restrições que são críticas de entender.

Restrições Geométricas

O uso de uma matriz rígida e pressão uniaxial significa que a SPS é mais adequada para produzir formas relativamente simples, como discos, cilindros e blocos retangulares. Geometrias complexas e tridimensionais não são viáveis com este processo.

Adequação do Material

O processo é mais eficaz para materiais condutores ou semicondutores onde a corrente pode passar facilmente entre as partículas. Embora existam técnicas para sinterizar materiais isolantes, como algumas cerâmicas, elas frequentemente exigem configurações de matriz especializadas e mais complexas.

Custo Inicial do Equipamento

As máquinas SPS são sofisticadas e representam um investimento de capital significativo em comparação com os fornos industriais padrão. Esse custo geralmente posiciona a SPS para uso em pesquisa, desenvolvimento e produção de materiais avançados de alto valor, em vez de componentes de alto volume e baixo custo.

Quando Escolher a Sinterização por Plasma de Faísca

Sua escolha do método de sinterização deve ser guiada pelo seu objetivo final. A SPS é uma ferramenta especializada para aplicações específicas e de alto desempenho.

- Se o seu foco principal é desenvolver novos materiais com nanoestruturas: A SPS é a escolha superior, pois seu ciclo rápido é essencial para prevenir o crescimento de grãos que destrói as propriedades em nanoescala.

- Se o seu foco principal é prototipagem rápida e pesquisa de materiais: A velocidade da SPS permite iteração e testes rápidos, acelerando dramaticamente o desenvolvimento de novas composições de materiais.

- Se o seu foco principal é produzir cerâmicas ou compósitos de alto desempenho: A SPS alcança densificação superior e menos defeitos internos, levando a maior resistência mecânica e confiabilidade.

- Se o seu foco principal é a produção em massa de peças metálicas simples: Um processo convencional de prensagem e sinterização é provavelmente uma solução mais econômica devido aos menores custos de equipamento e escalabilidade estabelecida.

Em última análise, a Sinterização por Plasma de Faísca oferece uma capacidade poderosa para expandir os limites da ciência dos materiais, permitindo a criação de materiais de próxima geração com estruturas de alto desempenho precisamente controladas.

Tabela Resumo:

| Característica | Sinterização por Plasma de Faísca (SPS) | Sinterização Convencional |

|---|---|---|

| Mecanismo de Aquecimento | Corrente DC pulsada & plasma | Aquecimento externo em forno |

| Tempo de Ciclo | Minutos | Horas a Dias |

| Temperatura Típica | Mais baixa (frequentemente 200-250°C a menos) | Mais alta |

| Crescimento de Grãos | Inibido (ideal para nanoestruturas) | Significativo |

| Melhor Para | P&D, cerâmicas avançadas, compósitos | Alto volume, peças simples |

Pronto para expandir os limites da sua pesquisa de materiais?

A Sinterização por Plasma de Faísca da KINTEK pode ajudá-lo a alcançar prototipagem rápida e criar materiais totalmente densos com propriedades superiores. Nossos equipamentos de laboratório e consumíveis são projetados para atender às necessidades precisas dos laboratórios modernos.

Entre em contato com nossos especialistas hoje para discutir como a SPS pode acelerar o desenvolvimento de seus materiais de próxima geração.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Quais são os usos da sinterização por plasma de faísca? Fabricação Rápida e em Baixa Temperatura de Materiais Avançados

- Qual é a taxa de aquecimento da sinterização por plasma de faísca? Desbloqueie a Densificação de Materiais Rápida e de Alto Desempenho

- Quais são as aplicações da sinterização por plasma de faísca? Fabricar Materiais de Alto Desempenho com Precisão

- Qual é a diferença entre a sinterização por plasma de faísca e a sinterização flash? Um Guia para Métodos Avançados de Sinterização

- O que é o processo de sinterização por plasma? Obtenha uma Densificação Rápida e de Alto Desempenho de Materiais