Em essência, a Sinterização por Plasma de Faísca (SPS) é uma técnica de fabricação avançada que consolida pós em uma massa sólida e densa usando uma combinação de corrente elétrica direta pulsada de alta amperagem e pressão uniaxial. Ao contrário da sinterização convencional, que depende de aquecimento lento e externo em um forno, a SPS aquece o material e suas ferramentas direta e rapidamente, reduzindo drasticamente o tempo e a temperatura necessários para atingir a densidade total.

A principal conclusão é que a Sinterização por Plasma de Faísca não é meramente uma maneira mais rápida de aquecer o material. É um processo assistido por campo onde a corrente elétrica promove ativamente a densificação, permitindo a criação de materiais avançados com microestruturas refinadas e propriedades superiores que muitas vezes são inatingíveis com métodos tradicionais.

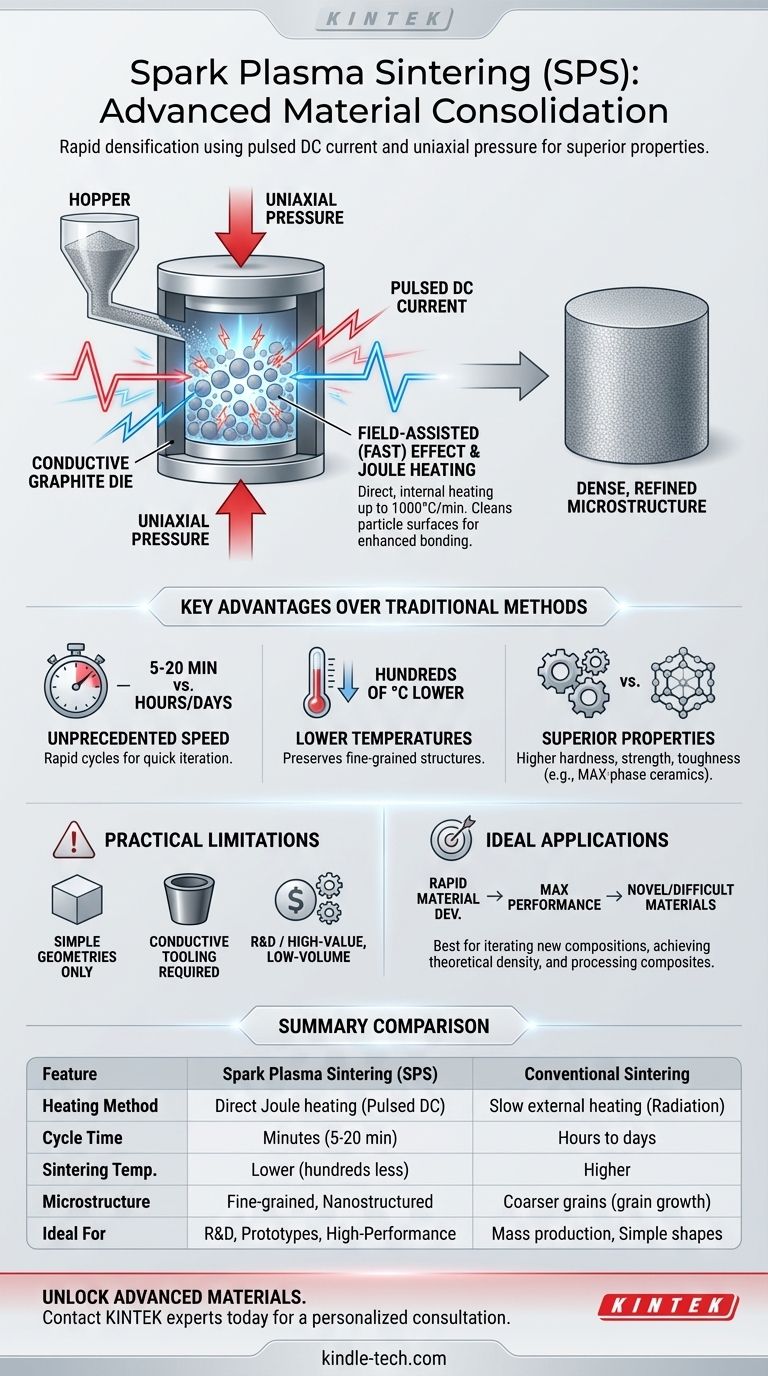

Como a SPS Redefine o Processo de Sinterização

A sinterização tradicional aquece lentamente o pó solto até que as partículas comecem a se fundir. A SPS revoluciona isso introduzindo um campo elétrico diretamente na equação, mudando fundamentalmente a física da densificação.

O Mecanismo Central: Aquecimento Joule

O principal mecanismo de aquecimento na SPS é o aquecimento Joule. Uma poderosa corrente contínua é passada através da matriz condutora (tipicamente grafite) e, se o material for condutor, através da própria amostra de pó.

Essa geração de calor direta e interna é incrivelmente eficiente, permitindo taxas de aquecimento de até 1000°C/min. Isso contrasta fortemente com os fornos convencionais que aquecem externamente por radiação e convecção.

Unificando Pressão e Corrente

Simultaneamente com a corrente elétrica, uma pressão mecânica uniaxial é aplicada através de punções. Essa pressão força as partículas de pó a um contato próximo, o que auxilia tanto na condutividade elétrica entre as partículas quanto no processo final de densificação.

Essa ação simultânea de calor e pressão é semelhante à prensagem a quente, mas a velocidade e os efeitos elétricos da SPS a diferenciam.

A Vantagem "Assistida por Campo"

O nome "Sinterização por Plasma de Faísca" é um tanto debatido, pois a existência de um plasma sustentado não é universalmente confirmada. Um termo mais preciso é Técnica de Sinterização Assistida por Campo (FAST).

Acredita-se que o campo elétrico gere descargas elétricas microscópicas entre as partículas de pó. Isso pode limpar as superfícies das partículas de óxidos e contaminantes, aumentando a difusão atômica e acelerando o processo de ligação muito além do que o calor e a pressão sozinhos poderiam alcançar.

Principais Vantagens sobre os Métodos Tradicionais

O mecanismo único da SPS se traduz em benefícios significativos e tangíveis para a ciência e engenharia de materiais.

Velocidade de Processamento Sem Precedentes

A vantagem mais dramática é a velocidade. Um ciclo de sinterização que pode levar muitas horas ou até dias em um forno convencional pode frequentemente ser concluído em 5 a 20 minutos usando SPS.

Temperaturas de Sinterização Mais Baixas

A SPS consistentemente atinge a densificação total em temperaturas centenas de graus mais baixas do que as técnicas convencionais. Isso é um resultado direto do campo elétrico que ativa o processo de sinterização.

Propriedades Superiores do Material

A combinação de alta velocidade e baixa temperatura é crítica para preservar microestruturas de granulação fina ou nanoestruturadas. A prevenção do crescimento de grãos resulta em materiais com maior dureza, tenacidade à fratura e resistência.

Por exemplo, a SPS pode produzir vidro com propriedades ópticas e mecânicas aprimoradas ou cerâmicas de fase MAX totalmente densas e monofásicas a partir de pós elementares.

Compreendendo as Limitações Práticas

Embora poderosa, a SPS não é uma solução universal. Seus princípios operacionais introduzem compensações específicas que são críticas para entender.

Restrições de Geometria e Tamanho

O processo requer um conjunto de matriz e punção rígido, tipicamente cilíndrico. Isso limita fundamentalmente as peças finais a geometrias simples e impõe restrições práticas ao tamanho máximo.

Requisito de Ferramental Condutor

O processo depende de uma matriz de grafite condutora para transmitir corrente e pressão. O grafite tem suas próprias limitações de temperatura e pode reagir com certos materiais, o que deve ser considerado durante o projeto do processo.

Custo e Escalabilidade

O equipamento SPS é mais complexo e caro do que os fornos convencionais. É mais adequado para pesquisa e desenvolvimento, prototipagem rápida e produção de componentes de alto valor e baixo volume, em vez de fabricação em massa.

A SPS é a Escolha Certa para Sua Aplicação?

A decisão de usar SPS depende inteiramente do seu objetivo principal.

- Se o seu foco principal é o desenvolvimento rápido de materiais: A SPS é uma ferramenta incomparável para iterar e testar rapidamente novas composições devido aos seus tempos de ciclo incrivelmente curtos.

- Se o seu foco principal é alcançar o desempenho máximo: A SPS é a principal escolha para criar materiais com estruturas de grãos ultrafinos e atingir a densidade máxima teórica, o que se traduz diretamente em propriedades mecânicas superiores.

- Se o seu foco principal é processar materiais novos ou difíceis: Para compósitos, materiais refratários ou cerâmicas avançadas que são desafiadoras de densificar convencionalmente, a SPS oferece um caminho mais eficaz e eficiente.

Em última análise, a Sinterização por Plasma de Faísca oferece um nível de controle sobre o processo de consolidação de materiais que abre novas possibilidades para o design e desempenho de materiais.

Tabela Resumo:

| Característica | Sinterização por Plasma de Faísca (SPS) | Sinterização Convencional |

|---|---|---|

| Método de Aquecimento | Aquecimento Joule direto com corrente CC pulsada | Aquecimento externo lento (radiação/convecção) |

| Tempo de Ciclo | Minutos (5-20 min típico) | Horas a dias |

| Temperatura de Sinterização | Mais baixa (centenas de °C a menos) | Mais alta |

| Microestrutura Final | Granulação fina, nanoestruturada | Grãos mais grosseiros (crescimento de grãos) |

| Ideal Para | P&D, protótipos, materiais de alto desempenho | Produção em massa, geometrias mais simples |

Pronto para desvendar o potencial de materiais avançados em seu laboratório?

A Sinterização por Plasma de Faísca da KINTEK pode acelerar sua pesquisa e desenvolvimento, permitindo que você crie materiais com propriedades superiores, microestruturas mais finas e desempenho sem precedentes. Seja você trabalhando com cerâmicas avançadas, compósitos ou ligas inovadoras, nossas soluções SPS são projetadas para precisão e velocidade.

Vamos discutir como a SPS pode transformar seus projetos de ciência de materiais. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- O que é o processo de sinterização por plasma? Obtenha uma Densificação Rápida e de Alto Desempenho de Materiais

- Qual é a taxa de aquecimento da sinterização por plasma de faísca? Desbloqueie a Densificação de Materiais Rápida e de Alto Desempenho

- Quais são os usos da sinterização por plasma de faísca? Fabricação Rápida e em Baixa Temperatura de Materiais Avançados

- O que é o processo de sinterização por plasma de faísca? Um caminho rápido para materiais densos e de grão fino

- O que é a sinterização por plasma de faísca de polímeros? Crie Rapidamente Materiais Densos e de Alto Desempenho