Sinterização é um processo de fabricação que utiliza calor e pressão para compactar um material em pó em uma massa sólida e unificada. Criticamente, isso é alcançado sem elevar a temperatura ao ponto de fusão do material primário, fundindo as partículas umas às outras em suas superfícies de contato. Este método é fundamental para criar peças fortes, muitas vezes complexas, a partir de pós.

O princípio central da sinterização é simples: você pode criar um objeto denso e sólido a partir de um pó aquecendo-o o suficiente para que as partículas se unam. Isso evita a energia e a complexidade de derreter completamente o material, tornando-o um método altamente eficiente e versátil para produzir componentes intrincados em escala.

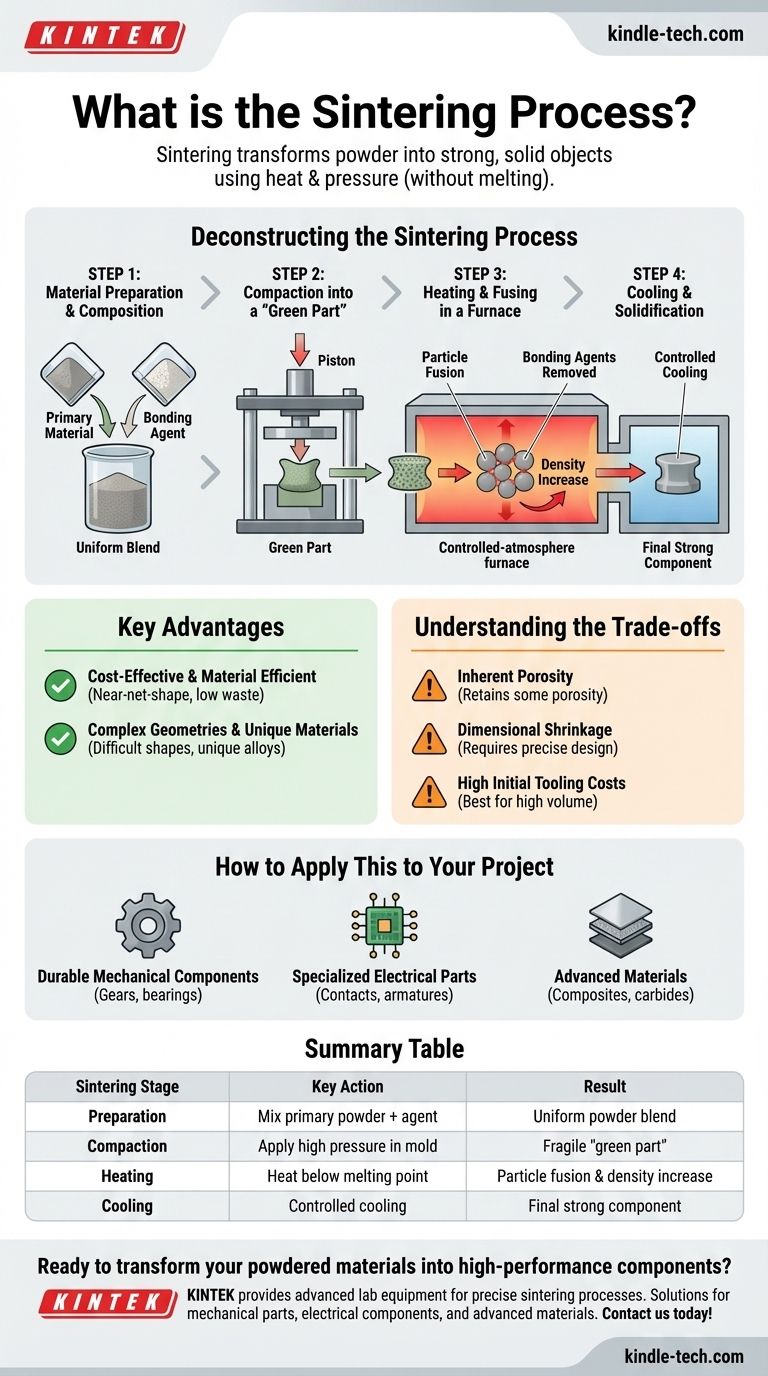

Desvendando o Processo de Sinterização

A sinterização é melhor entendida como um tratamento térmico de múltiplas etapas que transforma pó solto em uma peça de engenharia coerente. Cada etapa é crucial para alcançar as propriedades finais desejadas.

Etapa 1: Preparação e Composição do Material

O processo começa com um pó cuidadosamente formulado. Este é frequentemente uma mistura de um material primário, como um pó metálico ou cerâmico, misturado com um agente aglutinante ou lubrificante.

Este agente, que pode ser cera, um polímero ou outro aditivo, ajuda as partículas de pó a se manterem unidas durante a fase inicial de formação.

Etapa 2: Compactação em uma "Peça Verde"

A mistura de pó preparada é carregada em um molde ou matriz. Em seguida, é submetida a alta pressão, que compacta o pó na forma desejada.

Este componente inicial e frágil é conhecido como "peça verde". Ela tem a geometria correta, mas carece da resistência mecânica do produto final.

Etapa 3: Aquecimento e Fusão em um Forno

A peça verde é colocada em um forno de atmosfera controlada e aquecida. Este ciclo térmico tem duas fases principais.

Primeiro, a temperatura sobe para queimar ou evaporar os agentes aglutinantes. Em segundo lugar, a temperatura continua a aumentar até um ponto logo abaixo do ponto de fusão do material primário. Nessa temperatura, as partículas começam a fundir-se em suas superfícies, um processo que reduz significativamente os espaços porosos entre elas.

Etapa 4: Resfriamento e Solidificação

Após ser mantida na temperatura de sinterização por um tempo determinado, o componente é resfriado cuidadosamente. À medida que esfria, as ligações recém-formadas solidificam-se, criando uma massa única e unificada.

Esta peça final é densa, forte e corresponde de perto ao projeto pretendido, embora alguma retração dimensional previsível ocorra durante o processo.

Principais Vantagens do Método de Sinterização

A sinterização não é apenas uma técnica de nicho; é uma pedra angular da fabricação moderna porque oferece vantagens distintas em relação a outros métodos, como usinagem ou fundição.

Custo-Benefício e Eficiência de Material

Ao evitar os altos custos de energia necessários para derreter totalmente os materiais, a sinterização é frequentemente mais econômica, especialmente para produção de alto volume. É também um processo de forma quase final, o que significa que produz muito pouco desperdício de material em comparação com métodos subtrativos como a usinagem.

Geometrias Complexas e Materiais Únicos

O processo se destaca na criação de peças com formas intrincadas ou complexas que seriam difíceis ou proibitivamente caras de produzir de outra forma.

Além disso, permite a criação de ligas e compósitos exclusivos, misturando pós de materiais que não se combinariam facilmente em estado fundido.

Compreendendo as Compensações e Considerações

Embora poderosa, a sinterização não é a solução ideal para todas as aplicações. Entender suas limitações é fundamental para usá-la de forma eficaz.

Porosidade Inerente

Mesmo após a sinterização, as peças geralmente retêm uma pequena quantidade de porosidade. Isso pode afetar propriedades mecânicas como resistência à tração e resistência à fadiga quando comparadas com peças feitas de materiais forjados totalmente densos. Em algumas aplicações, como mancais autolubrificantes, essa porosidade é uma característica desejada.

Retração Dimensional

A densificação que ocorre durante a sinterização faz com que a peça encolha. Essa mudança deve ser calculada com precisão e considerada no projeto do molde inicial e da peça verde para garantir que o componente final atenda às tolerâncias dimensionais.

Altos Custos Iniciais de Ferramental

Os moldes e matrizes necessários para a fase de compactação são robustos e projetados com precisão, representando um investimento inicial significativo. Isso torna a sinterização mais econômica para corridas de produção de médio a alto volume, onde o custo do ferramental pode ser amortizado em muitas peças.

Como Aplicar Isso ao Seu Projeto

A decisão de usar a sinterização depende inteiramente do seu material, geometria e metas de volume de produção.

- Se seu foco principal for produzir componentes mecânicos duráveis: A sinterização é ideal para criar engrenagens, mancais, rodas dentadas e cames econômicos em grandes quantidades.

- Se seu foco principal for a fabricação de peças elétricas especializadas: O processo é excelente para produzir componentes como contatos elétricos e armaduras onde misturas exclusivas de materiais são necessárias para propriedades magnéticas ou condutoras específicas.

- Se seu foco principal for o desenvolvimento de materiais avançados: A sinterização é uma tecnologia fundamental para criar compósitos de matriz metálica, carbonetos cimentados e cerâmicas que não podem ser formados por fusão tradicional.

Em última análise, a sinterização fornece um caminho elegante e eficiente do material bruto em pó a um componente forte e funcional.

Tabela Resumo:

| Estágio da Sinterização | Ação Principal | Resultado |

|---|---|---|

| 1. Preparação | Misturar pó primário com agente aglutinante | Mistura de pó uniforme pronta para moldagem |

| 2. Compactação | Aplicar alta pressão em um molde | Formação da frágil 'peça verde' |

| 3. Aquecimento | Aquecer em forno abaixo do ponto de fusão | Fusão de partículas e aumento da densidade |

| 4. Resfriamento | Resfriamento controlado da peça | Solidificação em componente forte final |

Pronto para transformar seus materiais em pó em componentes de alto desempenho?

A KINTEK é especializada em fornecer o equipamento de laboratório avançado e os consumíveis necessários para processos de sinterização precisos. Se você está desenvolvendo peças mecânicas duráveis, componentes elétricos especializados ou materiais avançados, nossas soluções ajudam você a alcançar resultados superiores com eficiência e confiabilidade.

Entre em contato conosco hoje para discutir como nossa experiência pode apoiar seus projetos de sinterização e dar vida aos seus designs!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Alcança 98,9% de Densidade em Cerâmicas Laminadas de Al2O3-TiC

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Quais condições uma prensa a quente a vácuo fornece para a sinterização de Al2O3/ZrO2? Alcança 1550°C e 30 MPa de Densificação

- Quais são as vantagens de um forno de prensagem a quente a vácuo? Obtenha cerâmicas NTC de alta densidade com estabilidade superior.

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6