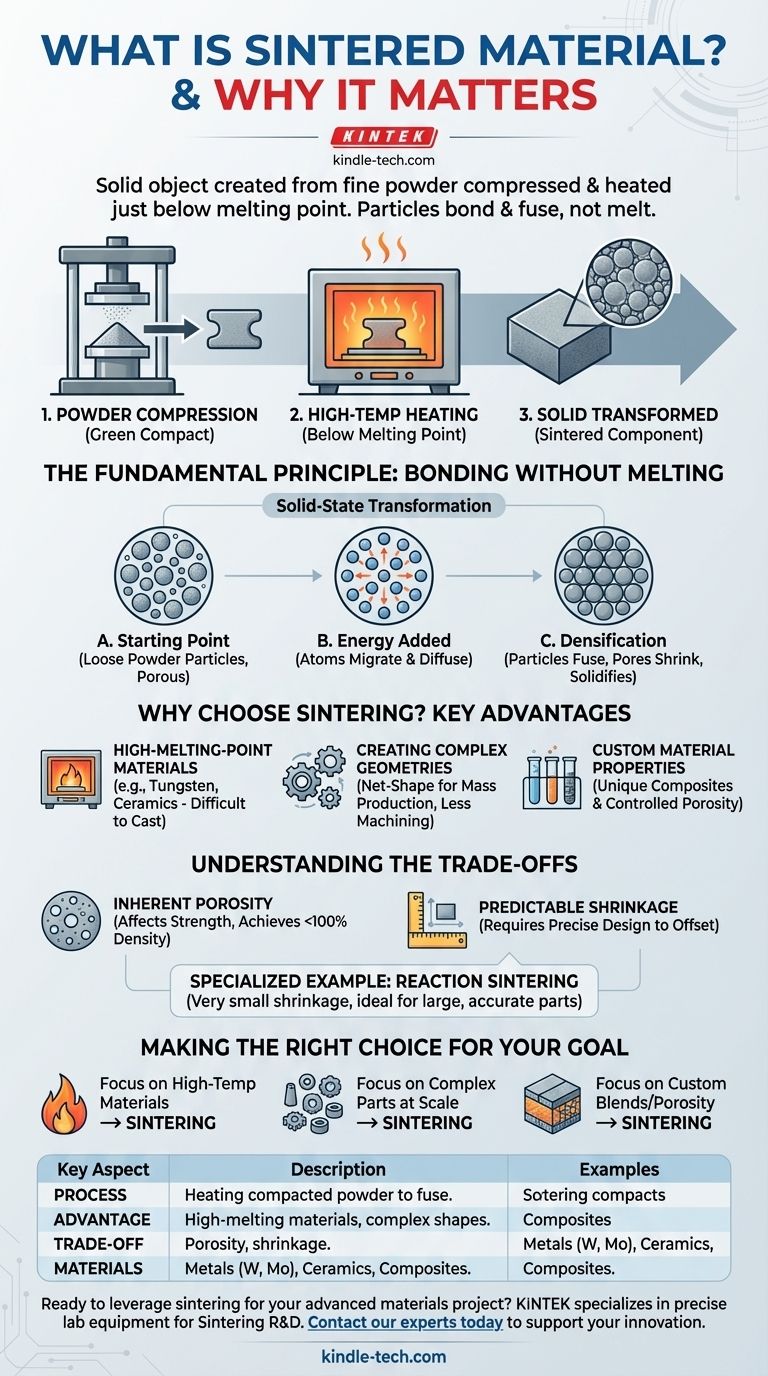

Em sua essência, um material sinterizado é um objeto sólido criado ao pegar um pó fino, comprimi-lo em uma forma desejada e aquecê-lo a uma alta temperatura logo abaixo do seu ponto de fusão. Este processo faz com que as partículas individuais do pó se liguem e se fundam, transformando o compacto solto em um componente forte, denso e funcional sem nunca se tornar líquido.

A sinterização é uma tecnologia de fabricação que transforma materiais em pó em uma massa sólida usando calor e pressão. Ela se destaca na criação de componentes a partir de materiais com pontos de fusão extremamente altos ou misturas compósitas exclusivas que são difíceis ou impossíveis de fazer através da fusão e fundição tradicionais.

O Princípio Fundamental: Ligação Sem Fusão

A sinterização é um fascinante processo de transformação de estado sólido. Não se trata de derreter e resolidificar; trata-se de incentivar os átomos a se moverem e se ligarem enquanto o material permanece fundamentalmente sólido.

O Ponto de Partida: Um Pó Compactado

O processo começa com um pó fino de um metal, cerâmica ou material compósito. Este pó é colocado em um molde e comprimido sob alta pressão para formar uma peça frágil conhecida como "compacto verde". Esta forma inicial é porosa e tem muito pouca resistência mecânica.

O Papel da Energia de Alta Temperatura

O compacto verde é então colocado em um forno e aquecido a uma temperatura precisamente controlada, geralmente em torno de 70-90% do ponto de fusão absoluto do material. Este calor intenso fornece a energia térmica que ativa os átomos dentro das partículas.

A Transformação: De Pó a Sólido

Com esta energia adicionada, os átomos começam a migrar através das fronteiras onde as partículas individuais se tocam. Esta difusão atômica faz com que os "pescoços" entre as partículas cresçam, eliminando os poros e aproximando as partículas. O resultado é um aumento significativo na densidade, resistência e dureza à medida que o objeto encolhe e se solidifica.

Por Que Escolher a Sinterização? Vantagens Principais

Engenheiros e fabricantes escolhem a sinterização quando os métodos convencionais ficam aquém. O processo oferece várias vantagens distintas e poderosas que abrem novas possibilidades de design.

Materiais de Alto Ponto de Fusão

A sinterização é um dos poucos métodos viáveis para moldar materiais com pontos de fusão excepcionalmente altos, como tungstênio, molibdênio e cerâmicas avançadas. Tentar derreter e fundir esses materiais é frequentemente impraticável ou tecnologicamente proibitivo.

Criação de Geometrias Complexas

Como o processo começa com um pó moldável, a sinterização é excelente para a produção em massa de peças pequenas e intrincadas com alta precisão. Esta capacidade de "forma líquida" (net-shape) ou "quase forma líquida" (near-net-shape) reduz drasticamente a necessidade de usinagem secundária cara e dispendiosa.

Propriedades de Material Personalizadas

A sinterização permite a criação de materiais exclusivos. Você pode misturar diferentes tipos de pós—como metais e cerâmicas—para criar compósitos com propriedades específicas, como alta resistência ao calor e excelente condutividade. Também permite um controle preciso da porosidade da peça final, o que é essencial para aplicações como filtros ou mancais autolubrificantes.

Compreendendo as Compensações

Nenhum processo é perfeito, e a sinterização tem limitações específicas que devem ser consideradas para qualquer aplicação. Reconhecer essas compensações é fundamental para tomar uma decisão informada.

Porosidade Inerente

Embora o objetivo seja a densificação, atingir 100% de densidade é frequentemente difícil. A maioria das peças sinterizadas retém alguma porosidade residual, o que pode afetar propriedades como resistência à tração final e tenacidade à fratura em comparação com um equivalente totalmente forjado ou fundido.

Encolhimento Previsível

À medida que os poros são eliminados durante o processo de aquecimento, todo o componente encolhe. Este encolhimento deve ser calculado e controlado com precisão no projeto inicial do compacto verde para garantir que a peça final atenda às especificações dimensionais.

Um Exemplo Especializado: Sinterização por Reação

Certas variações do processo são projetadas para superar essas limitações. A sinterização por reação, por exemplo, é um método usado para materiais como carbeto de silício. É valorizada por seu custo de produção mais baixo e, criticamente, por apresentar encolhimento muito pequeno. Isso a torna ideal para produzir estruturas grandes ou complexas onde a precisão dimensional é fundamental, como peças para fornos de alta temperatura ou espelhos ópticos de precisão.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da sinterização depende inteiramente dos requisitos do material e da intenção de design do seu projeto.

- Se o seu foco principal é trabalhar com materiais de alta temperatura: A sinterização é o processo ideal para moldar materiais como tungstênio e cerâmicas avançadas que não podem ser facilmente derretidos.

- Se o seu foco principal é produzir peças complexas em escala: A capacidade de prensar pó em formas intrincadas torna a sinterização altamente eficiente para produção em massa, minimizando o desperdício e os custos de usinagem.

- Se o seu foco principal é alcançar misturas de materiais personalizadas ou porosidade controlada: A sinterização fornece controle exclusivo sobre a composição e densidade final de um material, permitindo a criação de compósitos avançados e peças porosas funcionais.

Em última análise, entender os princípios da sinterização permite que você selecione um processo de fabricação que alcance propriedades de material muito além dos limites dos métodos convencionais.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Aquecimento de pó compactado abaixo do seu ponto de fusão para fundir as partículas. |

| Vantagem Principal | Moldar materiais de alto ponto de fusão e geometrias complexas. |

| Compensação Chave | A porosidade inerente e o encolhimento previsível devem ser gerenciados. |

| Materiais Comuns | Metais (tungstênio, molibdênio), Cerâmicas, Compósitos. |

Pronto para alavancar a sinterização para o seu projeto de materiais avançados?

A KINTEK é especializada nos equipamentos de laboratório precisos e consumíveis necessários para P&D de sinterização e controle de qualidade. Se você está desenvolvendo novos compósitos metal-cerâmica ou otimizando ciclos de sinterização, nossas soluções ajudam você a alcançar densidade e desempenho superiores.

Fale com nossos especialistas hoje mesmo para discutir como podemos apoiar a inovação em sinterização do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual é a diferença entre a sinterização por plasma de faísca e a sinterização flash? Um Guia para Métodos Avançados de Sinterização

- Qual é a taxa de aquecimento da sinterização por plasma de faísca? Desbloqueie a Densificação de Materiais Rápida e de Alto Desempenho

- Quais são as aplicações da sinterização por plasma de faísca? Fabricar Materiais de Alto Desempenho com Precisão

- Qual é o mecanismo do SPS? Desbloqueando a Densificação Rápida e a Baixa Temperatura

- Quais são os usos da sinterização por plasma de faísca? Fabricação Rápida e em Baixa Temperatura de Materiais Avançados