Em sua essência, um forno de têmpera selado é um forno industrial que realiza processos de tratamento térmico dentro de uma atmosfera rigorosamente controlada e selada antes de resfriar rapidamente — ou "temperar" — as peças em um banho líquido integrado. Toda essa sequência, do aquecimento à têmpera, ocorre sem que o metal seja exposto ao ar externo, o que é a chave para sua função e resultados de alta qualidade.

Um forno de têmpera selado é projetado para um propósito principal: manipular precisamente as propriedades metalúrgicas de peças de aço em um processo limpo, repetível e automatizado em batelada. Ele previne defeitos superficiais como oxidação e descarbonetação, que são comuns em tratamentos térmicos ao ar livre.

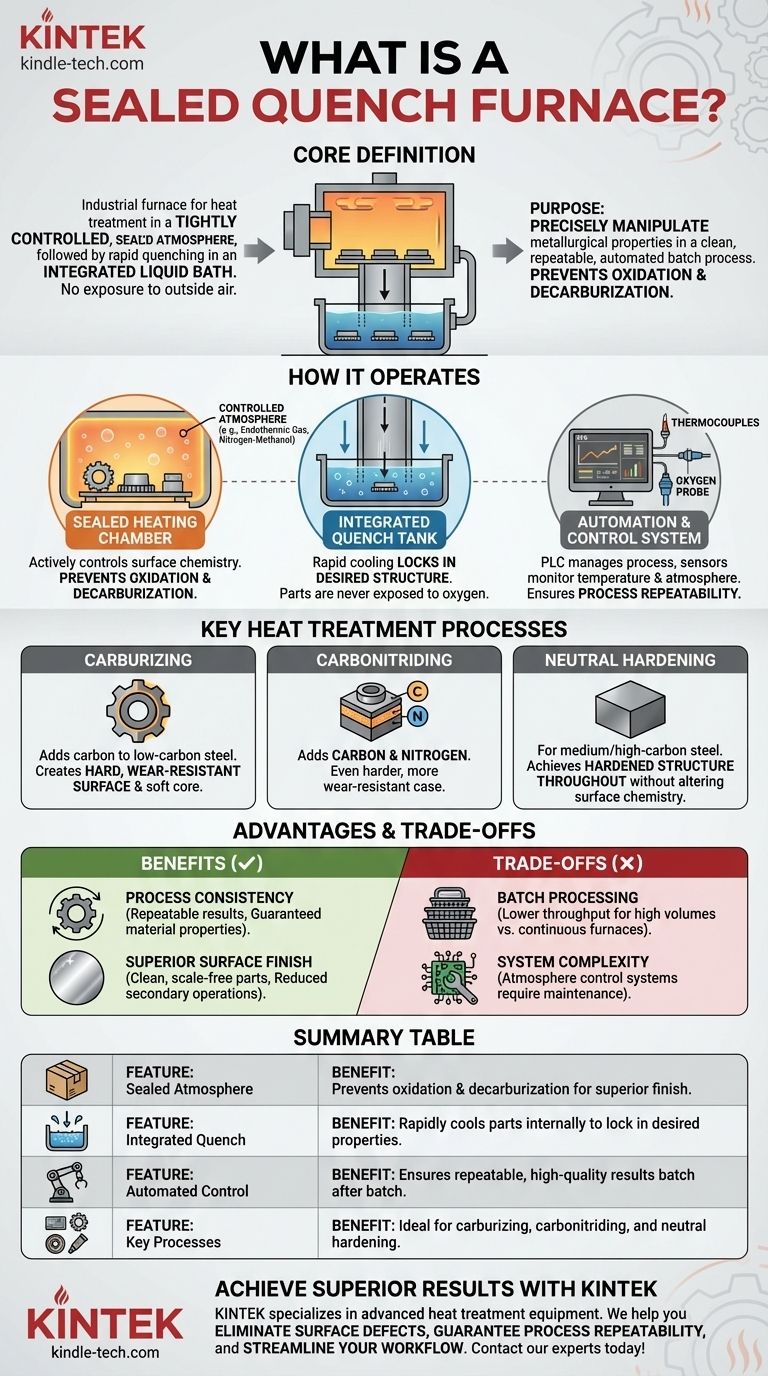

Como Funciona um Forno de Têmpera Selado

O design do forno integra várias zonas críticas em um único sistema automatizado. Um ciclo operacional típico envolve carregar as peças em um vestíbulo, transferi-las para a câmara de aquecimento e, em seguida, soltá-las no tanque de têmpera abaixo.

A Câmara de Aquecimento Selada

O coração do sistema é a câmara de aquecimento, que é preenchida com uma atmosfera controlada. Isso não é simplesmente ar; é um gás precisamente misturado, como gás endotérmico ou uma mistura de nitrogênio e metanol.

O propósito dessa atmosfera é controlar ativamente a química da superfície do aço. Ela previne a oxidação (formação de carepa) e a descarbonetação (a perda de carbono da superfície), garantindo um acabamento limpo e brilhante e preservando a integridade do material. Para processos como a cementação, essa atmosfera é enriquecida para adicionar intencionalmente carbono à superfície do aço.

O Tanque de Têmpera Integrado

Diretamente abaixo da câmara de aquecimento, há um tanque de têmpera preenchido com um meio específico, mais comumente óleo, mas às vezes água, polímero ou sal fundido.

Assim que o ciclo de aquecimento é concluído, um mecanismo de elevador interno abaixa rapidamente as peças quentes da câmara de aquecimento para o tanque de têmpera. Esse resfriamento rápido fixa a estrutura metalúrgica desejada, como a martensita para dureza. Como essa transferência acontece internamente, as peças nunca são expostas ao oxigênio enquanto estão em altas temperaturas.

O Sistema de Automação e Controle

Os fornos de têmpera selados modernos são altamente automatizados. Um Controlador Lógico Programável (CLP) gerencia todo o processo, incluindo temperaturas, tempos de ciclo e composição da atmosfera.

Sensores como termopares monitoram a temperatura, enquanto uma sonda de oxigênio mede o potencial de carbono da atmosfera. Esse controle preciso garante que cada lote seja processado sob condições idênticas, levando a uma repetibilidade excepcional do processo.

Principais Processos de Tratamento Térmico Realizados

A versatilidade do forno de têmpera selado permite que ele realize vários processos críticos de endurecimento superficial e endurecimento por têmpera.

Cementação

A cementação é um processo que adiciona carbono à superfície de peças de aço de baixo carbono. A atmosfera controlada é enriquecida com carbono, que se difunde no aço quente. A têmpera subsequente cria uma peça com uma superfície dura e resistente ao desgaste (camada cementada) e um núcleo mais macio e dúctil.

Carbonitretação

A carbonitretação é semelhante à cementação, mas a amônia também é adicionada à atmosfera do forno. Isso introduz tanto carbono quanto nitrogênio na superfície do aço, resultando em uma camada ainda mais dura e resistente ao desgaste do que a cementação sozinha.

Endurecimento Neutro

Este processo é usado para aços de médio e alto carbono que já possuem carbono suficiente para o endurecimento. A atmosfera do forno é mantida "neutra" em relação ao aço, o que significa que ela não adiciona nem remove carbono. As peças são aquecidas à temperatura adequada e temperadas para obter uma estrutura endurecida em toda a peça.

Compreendendo as Vantagens e Desvantagens

Embora poderoso, um forno de têmpera selado não é a solução para todas as aplicações. Compreender seus benefícios e limitações é fundamental para usá-lo de forma eficaz.

A Principal Vantagem: Consistência do Processo

O controle digital preciso sobre temperatura, tempo e química da atmosfera oferece resultados altamente repetíveis de lote para lote. Isso é crítico para a fabricação de componentes de alto desempenho usados na indústria aeroespacial, automotiva e de máquinas industriais, onde as propriedades do material devem ser garantidas.

A Principal Vantagem: Acabamento Superficial Superior

Ao prevenir a oxidação e a descarbonetação, as peças emergem do forno com uma superfície limpa e livre de carepa. Isso reduz ou elimina drasticamente a necessidade de operações secundárias custosas, como jateamento ou retificação.

A Desvantagem: Processamento em Batelada

Os fornos de têmpera selados são inerentemente fornos de batelada. Embora possam ser automatizados para funcionar continuamente (uma batelada após a outra), sua capacidade de produção pode ser menor do que a de um forno contínuo de esteira para volumes muito altos de peças pequenas. Eles são ideais para peças médias a grandes ou cestos de peças menores processadas em cargas distintas.

A Desvantagem: Complexidade do Sistema

Os sistemas necessários para gerar, monitorar e controlar a atmosfera do forno adicionam complexidade e requisitos de manutenção. A manutenção adequada de geradores de gás, sondas de controle e sistemas de segurança é essencial para uma operação confiável.

Fazendo a Escolha Certa para Seu Objetivo

A seleção do processo de tratamento térmico correto depende inteiramente do material que você está usando e das propriedades finais que seu componente exige.

- Se seu foco principal é criar uma superfície dura e resistente ao desgaste em um componente de aço de baixo carbono e tenaz: Um forno de têmpera selado é o padrão da indústria para cementação ou carbonitretação.

- Se seu foco principal é endurecer uma peça de aço de médio a alto carbono sem alterar sua química superficial: O endurecimento neutro em um forno de têmpera selado oferece controle incomparável e um acabamento limpo.

- Se seu foco principal é alcançar a máxima repetibilidade para componentes críticos: A natureza rigorosamente controlada e automatizada de um forno de têmpera selado o torna a escolha superior em relação a métodos mais antigos e menos controlados.

Compreender os princípios de um forno de têmpera selado permite que você projete componentes de aço com características de desempenho precisas, previsíveis e confiáveis.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Atmosfera Selada | Previne oxidação e descarbonetação para um acabamento superficial superior. |

| Têmpera Integrada | Resfria rapidamente as peças internamente para fixar as propriedades metalúrgicas desejadas. |

| Controle Automatizado | Garante resultados repetíveis e de alta qualidade lote após lote. |

| Processos Chave | Ideal para cementação, carbonitretação e endurecimento neutro de peças de aço. |

Pronto para alcançar resultados metalúrgicos superiores com precisão e consistência?

A KINTEK é especializada em equipamentos avançados de tratamento térmico industrial e laboratorial. Nossa experiência em tecnologia de fornos de têmpera selados pode ajudá-lo a:

- Eliminar defeitos superficiais como carepa e descarbonetação.

- Garantir a repetibilidade do processo para componentes críticos na indústria aeroespacial, automotiva e de máquinas industriais.

- Otimizar seu fluxo de trabalho com sistemas automatizados e confiáveis.

Vamos discutir como nossas soluções podem atender às suas necessidades específicas de laboratório ou produção. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Fornalha Vertical de Tubo Laboratorial

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o mecanismo de um forno de atmosfera redutora na exssolução? Controle de Precisão para Nanopartículas de Perovskita

- O que é atmosfera controlada no tratamento térmico? Domine a Química de Superfície para Peças Metálicas Superiores

- Qual função uma fornalha de atmosfera de alta temperatura desempenha na ativação de Aux/TiO2? Master Catalyst Precision

- Qual o papel dos fornos de alto vácuo ou atmosfera no recozimento de metais? Melhore o Desempenho e a Pureza do Material

- Por que o controle da atmosfera é essencial durante a pirólise de compósitos de silicone? Garanta a integridade de cerâmicas de alta densidade

- Como os fornos de tratamento térmico em atmosfera e os ativadores químicos funcionam juntos? Otimizar Revestimentos de Silicieto

- Qual o papel de um forno de recozimento a alta temperatura na regulação das propriedades das nanopartículas de óxido de cério?

- Por que são necessários fornos de atmosfera de alta temperatura para estudar a cinética de oxidação de ligas de aço inoxidável?