Em suma, a compactação sem pressão é um conjunto de técnicas utilizadas para formar objetos densos a partir de pós metálicos ou cerâmicos sem aplicar alta força mecânica externa. Em vez de prensar o pó em uma matriz, esses métodos dependem de princípios como vibração, suspensão líquida ou distribuição controlada do tamanho das partículas para encorajar o pó a se compactar em um arranjo denso antes de ser fundido por sinterização.

A ideia central por trás da compactação sem pressão é alcançar alta densidade através de um arranjo inteligente de partículas, em vez de força bruta. O sucesso depende criticamente do controle das características do pó, especialmente da mistura de tamanhos de partículas, para minimizar o espaço vazio.

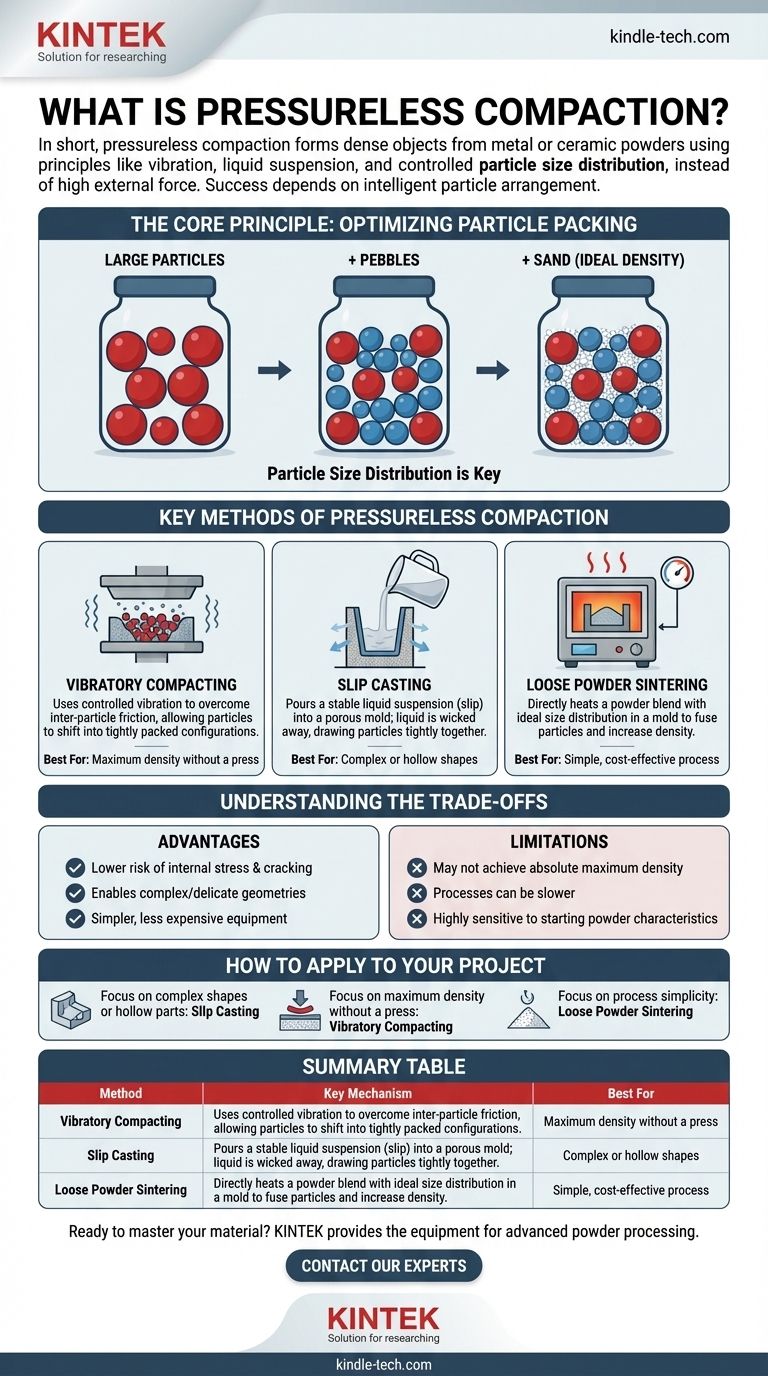

O Princípio Central: Otimizando o Empacotamento de Partículas

A compactação tradicional usa pressão imensa para forçar as partículas de pó a se unirem, esmagando-as e reduzindo os vazios entre elas. Métodos sem pressão alcançam um resultado semelhante por meios mais sutis.

A Importância da Distribuição do Tamanho das Partículas

O fator mais importante é a distribuição do tamanho das partículas do pó. Um pó composto por esferas de tamanho uniforme só pode ser compactado até uma certa densidade, deixando um espaço vazio significativo (vazios intersticiais) entre elas.

Ao usar uma mistura cuidadosamente projetada de partículas grandes, médias e pequenas, as partículas menores podem preencher os vazios deixados entre as maiores. Isso aumenta drasticamente a "densidade de batida" ou densidade compactada do pó solto antes mesmo de ser aquecido.

Uma Analogia: Um Pote de Pedras

Imagine encher um pote de vidro com pedras grandes. Você verá muitas lacunas grandes. Para tornar o conteúdo mais denso, você não pressiona as pedras com mais força; você despeja seixos menores que preenchem as lacunas. Para aumentar ainda mais a densidade, você adiciona areia, que preenche as lacunas ainda menores entre os seixos. Este é o princípio exato por trás da compactação sem pressão.

Principais Métodos de Compactação Sem Pressão

O material de referência aponta para três métodos primários, cada um aproveitando o princípio do empacotamento de partículas de uma maneira única.

Compactação Vibratória

Neste método, um molde é preenchido com uma mistura de pó que possui uma distribuição otimizada do tamanho das partículas. O molde inteiro é então submetido a vibração controlada.

Essa vibração fornece a energia necessária para superar o atrito interpartículas, permitindo que as partículas se movam e se assentem em sua configuração mais compactada. As partículas menores naturalmente se encaixam nas lacunas entre as maiores.

Fundição por Barbotina (Slip Casting)

A fundição por barbotina envolve a criação de uma suspensão líquida estável do pó, conhecida como barbotina. Esta barbotina é derramada em um molde poroso, tipicamente feito de gesso.

O molde poroso extrai o líquido da barbotina por ação capilar. À medida que o líquido é absorvido, as partículas de pó são atraídas firmemente contra a parede do molde e umas contra as outras, resultando em uma peça "verde" densa e uniformemente compactada que pode ser removida e sinterizada.

Sinterização de Pó Solto (Loose Powder Sintering)

Este é o método mais direto. Um pó com uma distribuição de tamanho ideal é simplesmente colocado em um molde ou cadinho sem qualquer pressão aplicada.

Todo o conjunto é então aquecido em um forno para sinterização. Embora a densidade inicial seja menor do que em outros métodos, uma mistura de pó bem projetada ainda pode atingir altas densidades finais à medida que as partículas se fundem e o componente encolhe durante o processo de aquecimento.

Compreendendo as Trocas

A escolha de um método sem pressão requer a compreensão de suas vantagens e limitações distintas em comparação com a compactação tradicional de alta pressão.

As Principais Vantagens

O principal benefício é a evitação de alta pressão, o que leva a várias vantagens. Há um menor risco de estresse interno e rachaduras na peça final. Também permite a criação de geometrias mais complexas ou delicadas que seriam impossíveis de formar em uma matriz rígida. Finalmente, o equipamento necessário é frequentemente mais simples e menos caro do que grandes prensas industriais.

Limitações Potenciais

As técnicas sem pressão podem não atingir as densidades máximas absolutas possíveis com a prensagem isostática extrema. Os processos podem ser mais lentos e são altamente sensíveis às características do pó inicial. Alcançar resultados consistentes requer experiência significativa em ciência dos materiais para controlar o tamanho, a forma e a distribuição das partículas.

Como Aplicar Isso ao Seu Projeto

O melhor método depende inteiramente dos requisitos específicos do seu componente.

- Se o seu foco principal é criar formas complexas ou peças ocas: A fundição por barbotina é a escolha ideal devido ao uso de um meio líquido e um molde.

- Se o seu foco principal é atingir a densidade máxima sem uma prensa: A compactação vibratória com uma mistura de pó meticulosamente otimizada é a sua opção mais eficaz.

- Se o seu foco principal é a simplicidade do processo para geometrias básicas: A sinterização de pó solto pode ser uma rota viável e econômica, desde que você possa controlar o empacotamento inicial do pó.

Em última análise, dominar a compactação sem pressão é sobre controlar seu material desde a primeira partícula.

Tabela Resumo:

| Método | Mecanismo Chave | Melhor Para |

|---|---|---|

| Compactação Vibratória | Usa vibração para compactar partículas | Densidade máxima sem prensa |

| Fundição por Barbotina | Suspensão líquida em molde poroso | Formas complexas ou ocas |

| Sinterização de Pó Solto | Aquecimento direto do pó em um molde | Processo simples e econômico |

Pronto para dominar seu material desde a primeira partícula?

As técnicas de compactação sem pressão exigem controle preciso sobre as características do pó para obter peças complexas de alta densidade. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade necessários para processamento avançado de pós e sinterização.

Seja você desenvolvendo novos materiais ou otimizando seu processo de fabricação, nossa experiência pode ajudá-lo a alcançar resultados consistentes e confiáveis.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus projetos de compactação sem pressão.

Guia Visual

Produtos relacionados

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Instrumento de peneiramento eletromagnético tridimensional

- Máquina de Peneira Vibratória de Laboratório Peneira Vibratória por Batida

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina Peneira Vibratória Seca Peneira Vibratória Tridimensional

As pessoas também perguntam

- O que é a compressão de comprimidos na indústria farmacêutica? O Processo Central para a Produção de Formas Farmacêuticas Orais Sólidas

- Quais são os diferentes tipos de máquinas de comprimir comprimidos? Escolha a Máquina Certa para o Seu Laboratório ou Escala de Produção

- O que é a técnica de pastilha prensada? Um Guia para Criar Amostras Sólidas Uniformes a Partir de Pó

- O que é uma prensa de comprimidos de punção única? Tabletagem de Precisão para P&D e Pequenos Lotes

- Quais são as diferentes partes de uma máquina de comprimir de punção única? Os Componentes Essenciais Explicados