Em resumo, a nitretação a plasma é um método moderno de endurecimento de superfície que utiliza gás nitrogênio ionizado a vácuo para difundir nitrogênio na superfície de um metal. Isso cria uma camada superficial extremamente dura e resistente ao desgaste, sem as altas temperaturas ou o resfriamento que podem causar deformação nas peças.

A vantagem crucial da nitretação a plasma reside na sua precisão. Ao usar um campo elétrico para controlar o processo, os engenheiros obtêm um controle incomparável sobre as propriedades da camada endurecida, tornando-o superior aos métodos tradicionais para componentes de alto desempenho e sensíveis.

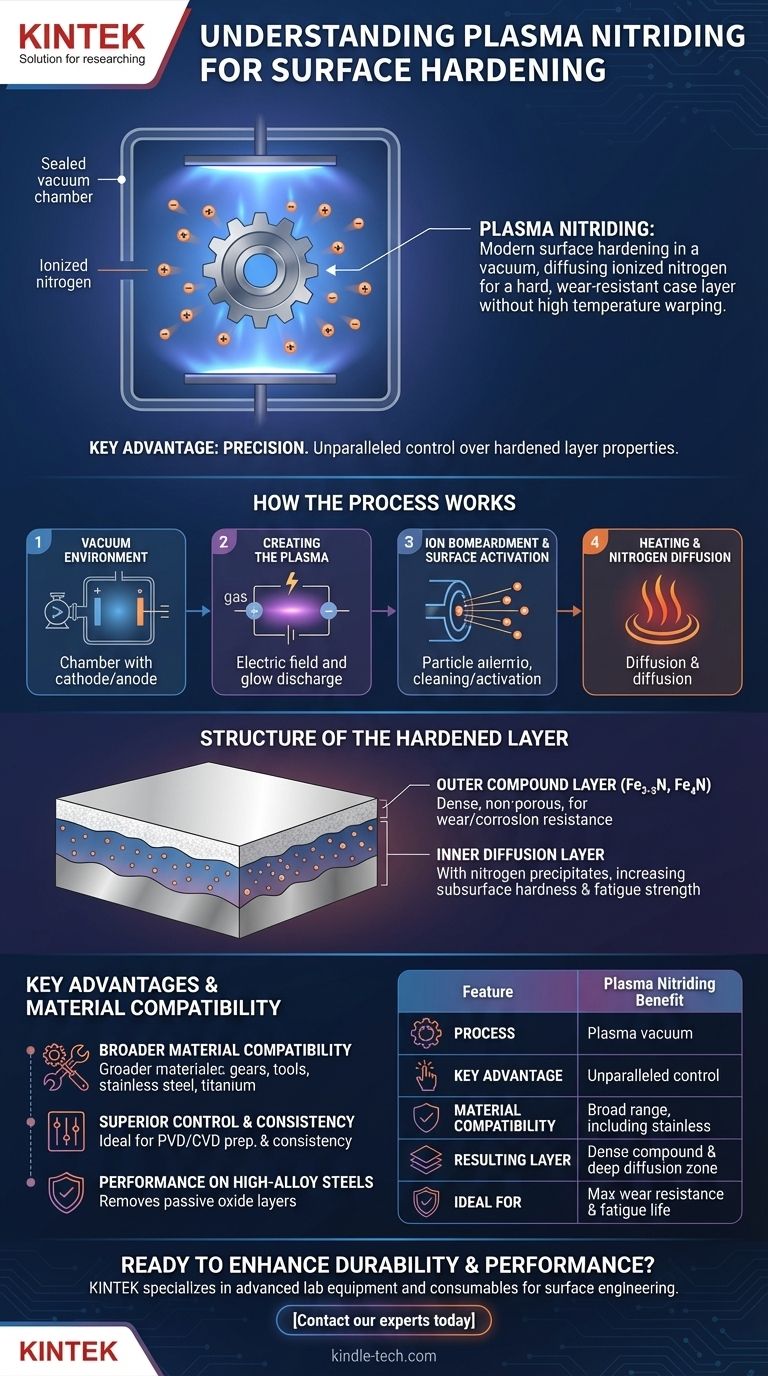

Como Funciona o Processo de Nitretação a Plasma

A nitretação a plasma, também conhecida como nitretação iônica, é um tratamento térmico termoquímico que altera fundamentalmente a superfície de um material. O processo ocorre inteiramente dentro de uma câmara de vácuo selada.

O Ambiente de Vácuo

A peça a ser tratada é colocada dentro da câmara e torna-se o catodo (carga negativa). A própria parede do forno atua como o anodo (carga positiva). A câmara é então evacuada para remover quaisquer contaminantes.

Criação do Plasma

Uma mistura gasosa específica à base de nitrogênio é introduzida na câmara. Um campo elétrico de alta voltagem é aplicado entre a peça e a parede do forno, fazendo com que o gás se ionize e forme um gás condutor de baixa pressão conhecido como plasma. Isso é visualmente reconhecido como uma descarga luminosa característica que envolve a peça.

Bombardeamento Iônico e Ativação da Superfície

Os íons de nitrogênio carregados positivamente dentro do plasma são acelerados com alta energia em direção à peça carregada negativamente. Este bombardeamento iônico tem vários efeitos simultâneos.

Primeiro, ele pulveriza a superfície em nível microscópico, limpando-a de quaisquer impurezas e dissolvendo camadas de óxido passivas, o que é especialmente crítico para aços inoxidáveis. Isso ativa a superfície, tornando-a altamente receptiva ao nitrogênio.

Aquecimento e Difusão de Nitrogênio

A transferência constante de energia do bombardeamento iônico também aquece a peça até a temperatura de nitretação necessária. Uma vez na temperatura, a superfície ativada permite prontamente que os átomos de nitrogênio se difundam no material, iniciando o processo de endurecimento.

A Estrutura da Camada Endurecida

O processo de nitretação cria uma camada endurecida distinta, de duas partes, na superfície do material, cada uma com uma função específica.

A Camada Composta Externa

Esta é a camada mais externa, frequentemente chamada de "camada branca". É composta por compostos duros de nitreto de ferro (ε-nitreto Fe2-3N e γ'-nitreto Fe4N). Na nitretação a plasma, esta camada é unicamente densa e não porosa, proporcionando uma resistência excepcional ao desgaste, abrasão e corrosão.

A Camada de Difusão Interna

Abaixo da camada composta, encontra-se a camada de difusão. Aqui, o nitrogênio penetrou mais profundamente no material base. Ele forma finos precipitados com elementos formadores de nitreto na liga (como cromo, molibdênio e alumínio), aumentando significativamente a dureza subsuperficial e a resistência à fadiga do componente.

Compreendendo as Principais Vantagens

A nitretação a plasma oferece benefícios significativos em relação a métodos mais antigos, como nitretação a gás ou em banho de sal, particularmente para aplicações exigentes.

Compatibilidade de Materiais Mais Ampla

O processo é eficaz em uma vasta gama de materiais. Isso inclui todos os metais ferrosos, aços-ferramenta de alta liga, ferro fundido e até mesmo materiais que são difíceis de nitretar de outra forma, como aços inoxidáveis, ligas à base de níquel e ligas de titânio.

Controle e Consistência Superiores

Os parâmetros elétricos do plasma podem ser precisamente controlados. Isso permite o ajuste fino da estrutura das camadas nitretadas, como a criação de uma espessura específica da camada composta ou até mesmo uma camada sem zona composta, o que é ideal para revestimentos PVD ou CVD subsequentes.

Desempenho em Aços de Alta Liga

Para aços de alta liga e inoxidáveis, o efeito de pulverização do plasma é crítico. Ele remove eficazmente as camadas de óxido passivas e resistentes que, de outra forma, impediriam a difusão do nitrogênio, resultando em uma camada muito mais dura e consistente do que é possível com a nitretação a gás.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender esses princípios permite que você selecione o tratamento de superfície correto para o seu desafio de engenharia específico.

- Se o seu foco principal é a máxima resistência ao desgaste e ao engripamento: A camada composta densa e não porosa criada pela nitretação a plasma oferece desempenho superior para componentes como engrenagens, parafusos extrusores e matrizes de forjamento.

- Se o seu foco principal é melhorar a vida útil de um componente: A camada de difusão profunda aumenta significativamente a resistência subsuperficial, tornando-a ideal para virabrequins, eixos de comando e eixos.

- Se o seu foco principal é tratar aço inoxidável ou aço-ferramenta de alta liga: A nitretação a plasma é a escolha definitiva, pois seu mecanismo de ativação de superfície supera as camadas passivas inerentes a esses materiais.

- Se o seu foco principal é preparar uma superfície para um revestimento de filme fino: A capacidade de controlar ou eliminar precisamente a camada composta torna a nitretação a plasma uma etapa preparatória ideal para processos PVD e CVD.

Em última análise, o aproveitamento da nitretação a plasma permite um nível de engenharia de superfície de materiais que capacita o projeto de componentes mais duráveis, eficientes e confiáveis.

Tabela Resumo:

| Característica | Benefício da Nitretação a Plasma |

|---|---|

| Processo | Usa gás ionizado (plasma) em uma câmara de vácuo |

| Principal Vantagem | Controle incomparável sobre as propriedades da camada endurecida |

| Compatibilidade de Materiais | Ampla gama, incluindo aços inoxidáveis e aços-ferramenta de alta liga |

| Camada Resultante | Camada composta densa e não porosa e uma zona de difusão profunda |

| Ideal Para | Componentes que exigem máxima resistência ao desgaste e vida útil à fadiga |

Pronto para melhorar a durabilidade e o desempenho dos seus componentes?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para engenharia de superfície. Nossa experiência em tecnologia de nitretação a plasma pode ajudá-lo a obter resistência superior ao desgaste, proteção contra corrosão e vida útil à fadiga prolongada para suas peças de alto desempenho.

Entre em contato com nossos especialistas hoje para discutir como a nitretação a plasma pode resolver seus desafios específicos de materiais e melhorar a confiabilidade do seu produto.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Por que o pós-processamento em um forno de alta temperatura é necessário para peças de liga de níquel SLM? Benefícios-chave explicados

- Por que usar um reator a vácuo para secar OTMO? Garanta a síntese de oligômeros de uretano epóxi de alta pureza

- Como um forno a vácuo contribui para a formação de membranas de eletrólito sólido? Obtenção de Materiais Densos e Livres de Defeitos

- Qual é o efeito da temperatura na sinterização? Domine o Perfil Térmico para Resultados Superiores

- O que significa Deposição Física de Vapor? Um Guia para Revestimento de Filmes Finos de Alta Pureza

- Qual o papel do resfriamento em forno nos compósitos SiCf/Ti-43Al-9V? Domine o Controle de Microestrutura e Fase

- Qual é o processo de fusão secundária? Alcance Pureza Superior do Metal para Aplicações Críticas

- Qual é a função principal dos fornos de resistência em larga escala no processo Acheson? Potencializando a Síntese de SiC