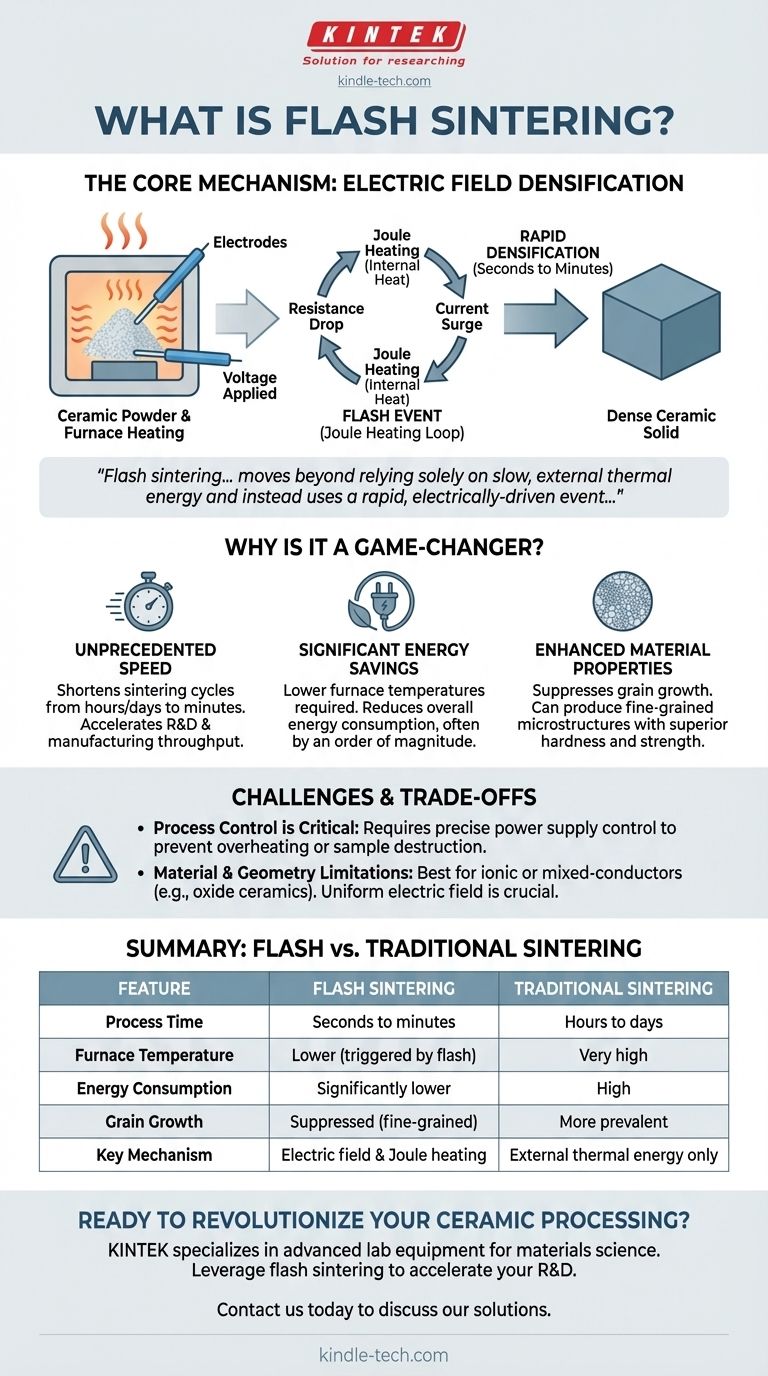

Em sua essência, a sinterização flash é uma técnica avançada de processamento de materiais que utiliza um campo elétrico para acelerar dramaticamente a densificação de um pó cerâmico. Enquanto o material está sendo aquecido em um forno, a aplicação de uma voltagem desencadeia um aumento súbito e não linear na condutividade elétrica e na corrente, gerando calor interno intenso – conhecido como aquecimento Joule – que funde o material em um sólido denso em meros segundos.

A sinterização flash representa uma mudança fundamental na forma como processamos materiais cerâmicos. Ela vai além de depender apenas da energia térmica externa lenta e, em vez disso, usa um evento rápido, acionado eletricamente, para alcançar a densificação em temperaturas de forno mais baixas e em uma fração do tempo.

Como funciona a Sinterização Flash: O Mecanismo Central

Para realmente compreender seu potencial, você deve entender a sequência de eventos que define o fenômeno "flash". É um processo controlado por um poderoso ciclo de feedback positivo.

A Configuração: Combinando Calor e Eletricidade

O processo começa com uma configuração de forno padrão, mas com uma adição crítica: dois eletrodos são colocados em contato com o material a ser sinterizado (geralmente um "corpo verde" cerâmico, ou pó prensado).

O forno fornece aquecimento inicial convencional, enquanto uma fonte de alimentação conectada aos eletrodos aplica um campo elétrico constante através da amostra.

Atingindo o Limiar: O Ponto de Virada

À medida que a temperatura do forno aumenta lentamente, a resistividade elétrica do material começa a diminuir. Para muitas cerâmicas, esta é uma propriedade natural.

Em uma temperatura de início específica, o material se torna suficientemente condutor para que uma corrente elétrica pequena, mas significativa, flua através dele. Este é o ponto de virada crítico para todo o processo.

O Evento "Flash": Um Efeito Descontrolado

No momento em que a corrente começa a fluir, o aquecimento Joule (calor gerado pela resistência elétrica) começa a aquecer o material por dentro.

Isso cria um poderoso ciclo de feedback: um ligeiro aumento na temperatura interna diminui ainda mais a resistividade do material, o que permite que mais corrente flua, o que, por sua vez, gera ainda mais aquecimento Joule. Este efeito de fuga térmica causa um pico quase instantâneo e exponencial na condutividade e na temperatura.

Densificação Rápida: Do Pó ao Sólido

Este calor intenso, gerado internamente, faz com que as partículas do material se fundam e eliminem a porosidade com extrema velocidade.

Todo o processo de densificação, que poderia levar muitas horas em um forno convencional, é concluído em questão de segundos a minutos uma vez que o evento flash é acionado.

Por que a Sinterização Flash é uma Mudança de Jogo?

O mecanismo único da sinterização flash oferece três vantagens distintas sobre os métodos tradicionais, tornando-a uma tecnologia disruptiva na ciência dos materiais.

Velocidade Sem Precedentes

O benefício mais óbvio é a velocidade. Ao encurtar os ciclos de sinterização de muitas horas ou mesmo dias para alguns minutos, ela acelera dramaticamente a pesquisa, o desenvolvimento e o potencial rendimento de fabricação.

Economia Significativa de Energia

Como o "flash" fornece a maior parte da energia térmica necessária para a densificação, o próprio forno não precisa atingir as temperaturas extremamente altas típicas da sinterização convencional.

Isso, combinado com o tempo de processamento incrivelmente curto, resulta em uma redução substancial no consumo geral de energia – muitas vezes por uma ordem de magnitude ou mais.

Propriedades do Material Aprimoradas

O ciclo rápido de aquecimento e resfriamento ajuda a suprimir o crescimento de grãos, um problema comum na sinterização lenta e de alta temperatura que pode degradar as propriedades mecânicas.

A sinterização flash frequentemente produz materiais com microestruturas de grãos excepcionalmente finos, o que pode levar a maior dureza, resistência e outras características desejáveis.

Compreendendo as Trocas e Desafios

Embora poderosa, a sinterização flash não é uma solução universal e requer controle cuidadoso para ser eficaz.

O Controle do Processo é Crítico

A mesma fuga térmica que torna o processo tão rápido também pode levar a falhas catastróficas. Se a fonte de alimentação não for precisamente controlada para limitar a corrente após o evento flash, a amostra pode superaquecer, derreter ou até mesmo ser destruída.

Limitações de Material e Geometria

A técnica funciona melhor para materiais que exibem a condutividade elétrica dependente da temperatura necessária, principalmente condutores iônicos ou mistos, como muitas cerâmicas de óxido (por exemplo, zircônia, céria).

Além disso, a geometria da amostra e a qualidade do contato do eletrodo são cruciais para garantir um campo elétrico uniforme. Não uniformidades podem causar "pontos quentes" e densificação irregular.

A Sinterização Flash é Adequada para Sua Aplicação?

A escolha de uma técnica de sinterização depende inteiramente do seu objetivo final. A sinterização flash oferece vantagens atraentes para objetivos específicos.

- Se o seu foco principal é a fabricação rápida ou prototipagem: A sinterização flash oferece uma vantagem significativa de velocidade para produzir componentes cerâmicos densos rapidamente.

- Se o seu foco principal é a eficiência energética e a redução de custos: As temperaturas mais baixas do forno e os tempos de ciclo dramaticamente mais curtos podem levar a economias operacionais substanciais.

- Se o seu foco principal é o desenvolvimento de materiais avançados: As condições únicas e de não equilíbrio podem criar microestruturas novas e de grãos finos com propriedades potencialmente superiores.

Ao compreender seu mecanismo único, você pode aproveitar a sinterização flash para ir além das restrições tradicionais de tempo e energia do processamento cerâmico.

Tabela Resumo:

| Característica | Sinterização Flash | Sinterização Tradicional |

|---|---|---|

| Tempo de Processo | Segundos a minutos | Horas a dias |

| Temperatura do Forno | Mais baixa (acionada por evento flash) | Muito alta |

| Consumo de Energia | Significativamente menor | Alto |

| Crescimento de Grãos | Suprimido (estrutura de grãos finos) | Mais prevalente |

| Mecanismo Chave | Campo elétrico e aquecimento Joule | Apenas energia térmica externa |

Pronto para revolucionar seu processamento cerâmico?

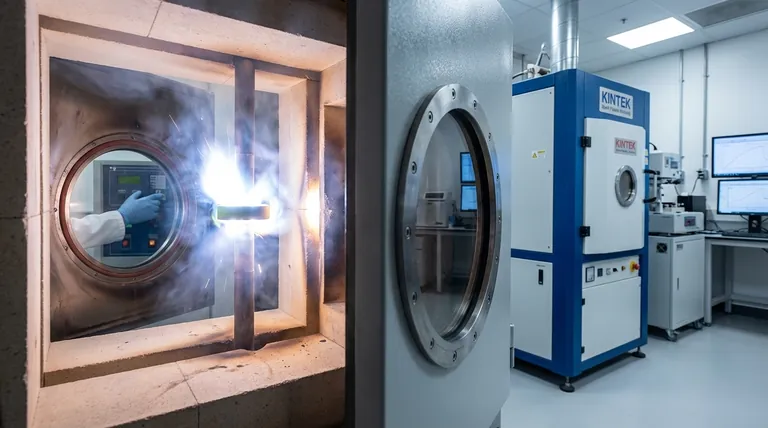

Na KINTEK, somos especializados em equipamentos de laboratório avançados para a ciência de materiais inovadora. Nossas soluções são projetadas para ajudá-lo a alavancar técnicas de ponta como a sinterização flash para acelerar sua P&D e alcançar resultados superiores.

Seja você desenvolvendo materiais avançados, focando na eficiência energética ou acelerando a prototipagem, a KINTEK tem a experiência e o equipamento para apoiar seus objetivos.

Entre em contato conosco hoje para discutir como nossos equipamentos e consumíveis de laboratório especializados podem impulsionar sua próxima descoberta em tecnologia cerâmica.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura