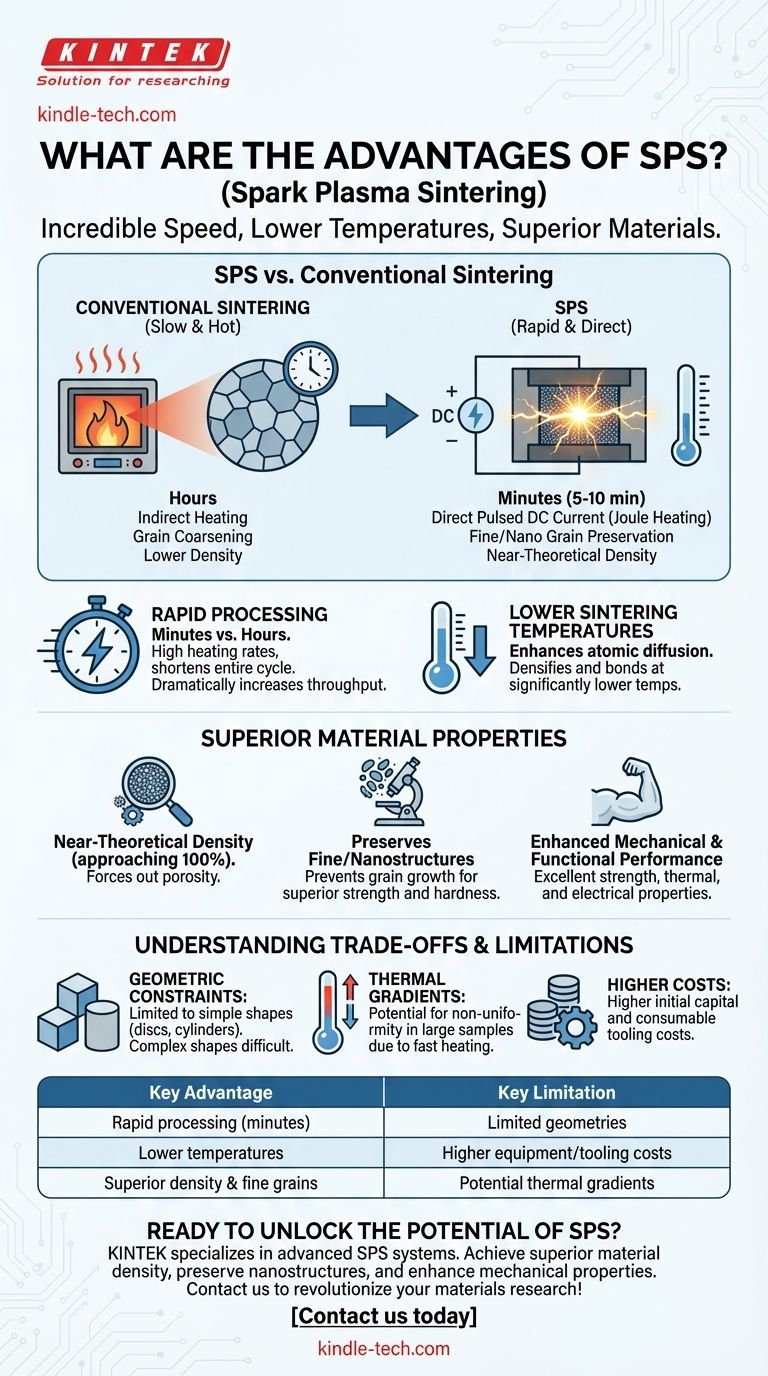

As principais vantagens da Sinterização por Plasma de Faísca (SPS) são sua incrível velocidade, temperaturas de processamento mais baixas e sua capacidade de produzir materiais com densidade e propriedades superiores em comparação com os métodos convencionais. Ao usar uma corrente elétrica pulsada para aquecer diretamente o material, o SPS encurta os tempos de processamento de muitas horas para meros minutos, mudando fundamentalmente as possibilidades para a ciência dos materiais.

A Sinterização por Plasma de Faísca não é apenas uma melhoria incremental em relação à sinterização tradicional; é uma tecnologia transformadora. Sua principal vantagem reside no uso de aquecimento elétrico direto e rápido para alcançar a densificação total do material, evitando danos microestruturais – como o crescimento indesejado de grãos – que afligem os métodos mais lentos e de alta temperatura.

Como o SPS Redefine o Processamento de Materiais

As vantagens do SPS derivam diretamente de seu mecanismo de aquecimento único, que é fundamentalmente diferente do aquecimento lento e indireto de um forno convencional.

O Papel da Corrente Pulsada e do Aquecimento Joule

Fornos tradicionais aquecem uma câmara, que então aquece lentamente o molde e, finalmente, o pó do material dentro. Este processo é lento e ineficiente.

O SPS, em contraste, passa uma corrente contínua pulsada de alta potência diretamente através do molde de grafite condutor e, em alguns casos, do próprio pó do material. Isso gera calor instantâneo e uniforme via aquecimento Joule, o mesmo princípio que faz um elemento de torradeira brilhar.

Taxas de Aquecimento e Resfriamento Sem Precedentes

A natureza direta desse aquecimento permite altas taxas de aquecimento, frequentemente centenas de graus Celsius por minuto. Isso encurta todo o ciclo de sinterização para apenas 5 a 10 minutos, em comparação com as várias horas necessárias para a sinterização convencional. Este ciclo rápido aumenta drasticamente o rendimento do laboratório ou da produção.

Temperaturas de Sinterização Mais Baixas

Acredita-se que a corrente pulsada gere descargas de faísca entre as partículas de pó, limpando suas superfícies e aumentando a difusão atômica. Este efeito, combinado com a pressão aplicada, permite que os materiais se densifiquem e se liguem em temperaturas significativamente mais baixas do que as exigidas nos métodos tradicionais.

O Impacto nas Propriedades Finais do Material

A velocidade e as baixas temperaturas do processo SPS não são apenas sobre eficiência; elas são críticas para a criação de materiais de maior desempenho.

Alcançando Densidade Quase Teórica

A combinação de pressão mecânica e ligações de partículas aprimoradas expulsa praticamente toda a porosidade entre os grãos de pó. Isso permite que o SPS produza consistentemente materiais com densidade muito alta, frequentemente se aproximando de 100% do máximo teórico. A alta densidade é crucial para propriedades mecânicas e funcionais superiores.

Preservando Estruturas de Grãos Finos

Na sinterização convencional, a longa exposição a altas temperaturas faz com que pequenos grãos de material se fundam e cresçam, um processo chamado crescimento de grãos. Isso degrada a resistência e a dureza de um material.

Como o processo SPS é muito rápido, ele consolida o pó antes que os grãos tenham tempo de crescer. Isso permite preservar microestruturas de grãos finos ou até nanoestruturadas na peça densa final, o que é fundamental para seu desempenho aprimorado.

Desempenho Mecânico e Funcional Aprimorado

A combinação resultante de alta densidade e tamanho de grão fino confere aos materiais processados por SPS excelentes propriedades mecânicas, incluindo resistência e dureza superiores. Essa microestrutura única também leva a propriedades térmicas e elétricas aprimoradas, tornando o SPS ideal para a criação de materiais funcionais avançados.

Compreendendo as Vantagens e Limitações

Embora poderoso, o SPS não é uma solução universal. Suas principais limitações estão relacionadas à geometria, escala e custo.

Restrições Geométricas e de Ferramental

O processo é tipicamente limitado à produção de peças com geometrias simples, como discos, cilindros e blocos retangulares, que podem ser formadas em uma matriz de grafite. Formas complexas são difíceis e muitas vezes impossíveis de produzir diretamente.

Potencial para Gradientes Térmicos

Em amostras maiores ou materiais com baixa condutividade térmica, as taxas de aquecimento extremamente rápidas podem criar diferenças de temperatura entre a superfície e o núcleo. Isso pode levar a densidade ou microestrutura não uniformes se não for gerenciado adequadamente.

Custos de Equipamento e Operacionais

O investimento de capital inicial para um sistema SPS é significativamente maior do que para um forno de alta temperatura padrão. Além disso, as matrizes e punções de grafite são itens consumíveis que se degradam com o uso, aumentando o custo operacional do processo.

Decidindo se o SPS é Adequado para Sua Aplicação

A escolha entre SPS e métodos convencionais depende inteiramente do seu objetivo final.

- Se seu foco principal é desenvolver novos materiais ou preservar nanoestruturas delicadas: O SPS é uma ferramenta incomparável devido à sua capacidade de consolidar pós em baixas temperaturas e com tempo de processamento mínimo.

- Se seu foco principal é produzir componentes de alto desempenho com máxima densidade e resistência: A capacidade do SPS de criar peças de grãos finos e totalmente densas o torna uma escolha superior em relação à sinterização convencional.

- Se seu foco principal é a produção em massa de peças grandes ou geometricamente complexas com o menor custo: As restrições e os custos de equipamento do SPS podem tornar métodos tradicionais como fundição ou prensagem a quente mais adequados.

Ao compreender seu mecanismo único e suas vantagens, você pode alavancar o SPS para criar materiais que simplesmente não são alcançáveis com técnicas convencionais.

Tabela Resumo:

| Principal Vantagem | Principal Limitação |

|---|---|

| Processamento rápido (minutos vs. horas) | Limitado a geometrias simples |

| Temperaturas de sinterização mais baixas | Custos mais altos de equipamento e ferramental |

| Densidade superior e estruturas de grãos finos | Potencial para gradientes térmicos em amostras grandes |

Pronto para desbloquear o potencial da Sinterização por Plasma de Faísca para o seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados, incluindo sistemas SPS, para ajudá-lo a alcançar densidade de material superior, preservar nanoestruturas e aprimorar as propriedades mecânicas. Seja você desenvolvendo novos materiais ou produzindo componentes de alto desempenho, nossa experiência garante que você aproveite ao máximo essa tecnologia transformadora.

Entre em contato conosco hoje para discutir como o SPS pode revolucionar sua pesquisa e produção de materiais!

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Qual é a diferença entre prensagem a quente e SPS? Escolha o Método de Sinterização Certo para o Seu Laboratório

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura

- O que é a técnica de sinterização por plasma? Obtenha Fabricação Rápida de Materiais de Alta Densidade

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação