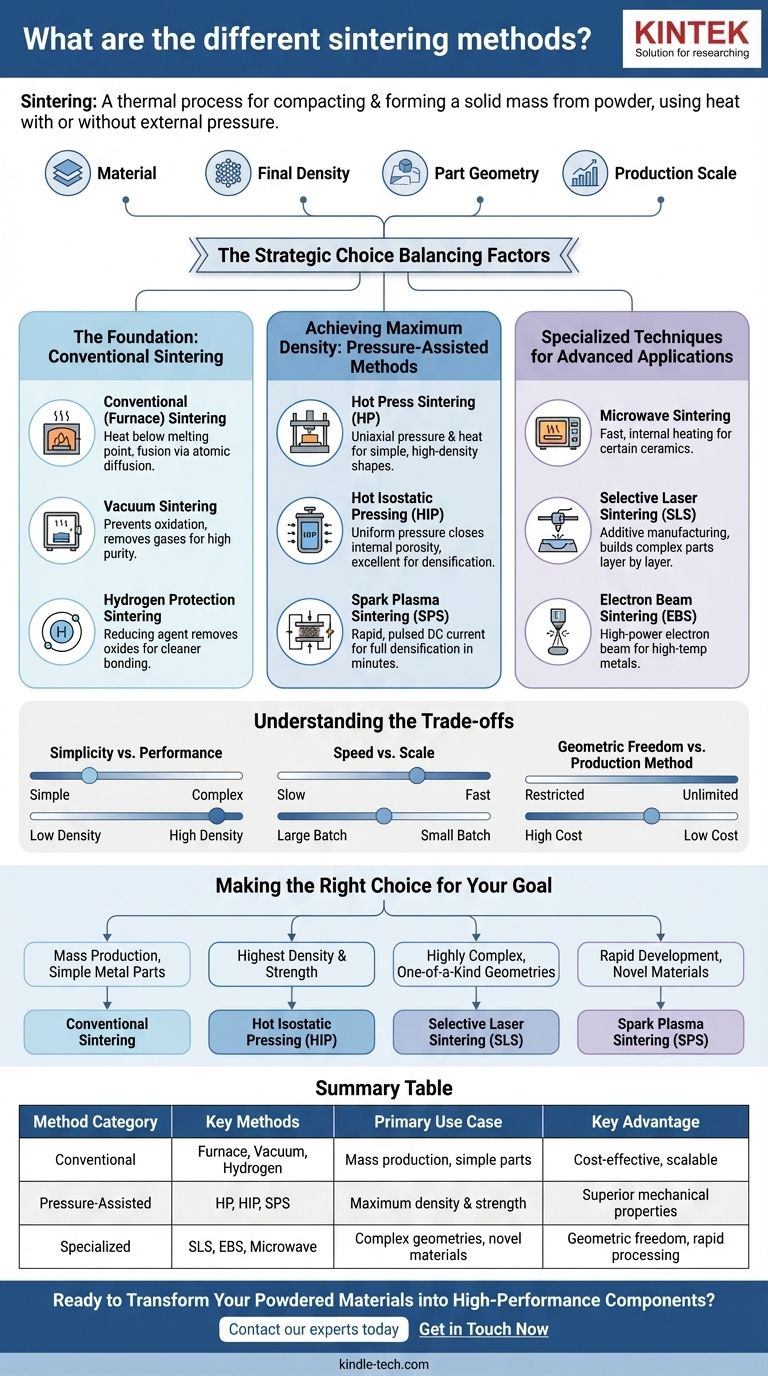

Em sua essência, a sinterização é um processo térmico para compactar e formar uma massa sólida de material a partir de pó. Os vários métodos distinguem-se principalmente pela forma como aplicam calor e se utilizam pressão externa, levando a uma gama de técnicas, desde o aquecimento convencional em forno até à fabricação aditiva avançada baseada em feixes de energia.

A escolha de um método de sinterização é uma decisão estratégica que equilibra quatro fatores críticos: o material a ser utilizado, a densidade final exigida, a complexidade da geometria da peça e a escala de produção desejada. Não existe um único método "melhor", apenas o mais apropriado para o seu objetivo específico.

A Fundação: Sinterização Convencional

Esta categoria representa as abordagens mais tradicionais e amplamente utilizadas, baseando-se primariamente em energia térmica em atmosfera controlada, sem o uso de pressão externa.

Sinterização Convencional (em Forno)

Este é o método de base onde um componente de pó compactado, ou "peça verde", é aquecido num forno abaixo do seu ponto de fusão. O calor permite que os átomos se difundam através das fronteiras das partículas, fundindo-as numa peça sólida.

Sinterização a Vácuo

Esta é uma variação da sinterização convencional realizada sob vácuo. O objetivo principal é prevenir a oxidação e remover gases aprisionados, o que é crucial para metais reativos ou para alcançar uma pureza muito elevada na peça final.

Sinterização com Proteção de Hidrogénio

Neste método, a atmosfera do forno é rica em hidrogénio. O hidrogénio atua como um "agente redutor", removendo ativamente óxidos da superfície dos pós metálicos (como em carbonetos cimentados), promovendo uma ligação mais limpa e forte entre as partículas.

Atingindo a Densidade Máxima: Métodos Assistidos por Pressão

Estas técnicas aplicam pressão externa simultaneamente com o calor. A pressão acelera dramaticamente o processo de densificação, ajudando a eliminar vazios internos (porosidade) e a alcançar propriedades mecânicas superiores.

Sinterização por Prensagem a Quente (HP)

A prensagem a quente envolve a aplicação de pressão uniaxial (numa direção) ao pó num molde enquanto este está a ser aquecido. É eficaz para produzir formas simples com densidade muito elevada, embora o processo seja mais lento e menos escalável do que outros.

Prensagem Isostática a Quente (HIP)

No HIP, a peça é aquecida num vaso de alta pressão. Um gás inerte aplica pressão uniforme e isostática (igual em todas as direções) ao componente. Isto é excecionalmente eficaz para fechar qualquer porosidade interna remanescente e é frequentemente usado como uma etapa secundária para densificar peças feitas por outros métodos.

Sinterização por Plasma de Faísca (SPS)

SPS é uma técnica rápida assistida por pressão onde uma corrente elétrica DC pulsada é passada diretamente através do pó e das ferramentas de grafite. Isto cria um aquecimento instantâneo e localizado nos pontos de contacto das partículas, permitindo a densificação total em minutos em vez de horas. É uma ferramenta poderosa para pesquisa laboratorial e processamento de biomateriais novos.

Técnicas Especializadas para Aplicações Avançadas

Estes métodos alavancam fontes de energia únicas ou construção camada por camada para alcançar resultados impossíveis com técnicas convencionais ou assistidas por pressão.

Sinterização por Micro-ondas

Este método utiliza radiação de micro-ondas para aquecer o material. O aquecimento é interno e volumétrico, o que pode ser muito mais rápido e energeticamente mais eficiente do que o aquecimento convencional em forno. É particularmente eficaz para certos materiais cerâmicos.

Sinterização Seletiva a Laser (SLS)

SLS é uma técnica de fabricação aditiva (impressão 3D). Utiliza um laser de alta potência para varrer uma cama de pó, fundindo seletivamente o material camada por camada para construir um objeto tridimensional complexo.

Sinterização por Feixe de Eletrões (EBS)

Semelhante ao SLS, o EBS é outro método de fabricação aditiva que utiliza um feixe focado de eletrões num vácuo para fundir materiais em pó. Oferece diferentes características de absorção de energia e é frequentemente usado para metais de alta temperatura.

Compreendendo as Compensações

Nenhum método de sinterização está isento de limitações. A principal compensação é frequentemente entre a complexidade da peça, a velocidade de produção e as propriedades finais do material.

Simplicidade vs. Desempenho

Os métodos convencionais são relativamente simples, escaláveis e económicos para produção em massa. No entanto, podem não atingir a densidade teórica total do material, deixando alguma porosidade residual que pode afetar a resistência. Os métodos assistidos por pressão produzem um desempenho superior, mas ao custo de equipamentos mais complexos e caros.

Velocidade vs. Escala

Métodos avançados como a Sinterização por Plasma de Faísca são incrivelmente rápidos, mas são tipicamente limitados à produção de formas menores e mais simples, tornando-os ideais para I&D, mas não para fabricação em larga escala. A sinterização convencional é lenta, mas pode processar grandes lotes de peças de uma só vez.

Liberdade Geométrica vs. Método de Produção

A maior vantagem dos métodos aditivos como SLS e EBS é a liberdade geométrica quase total. No entanto, isto acarreta um custo elevado por peça e pode ser um processo lento para produção em massa em comparação com a moldagem de um pó num molde e a sua sinterização convencional.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método correto requer uma compreensão clara do objetivo principal do seu projeto.

- Se o seu foco principal é a produção em massa de peças metálicas simples: A sinterização convencional em atmosfera controlada é o caminho mais económico e comprovado.

- Se o seu foco principal é atingir a mais alta densidade e resistência mecânica possíveis: A Prensagem Isostática a Quente (HIP) é a escolha definitiva, seja como método primário ou como etapa de pós-processamento.

- Se o seu foco principal é criar geometrias altamente complexas e únicas: A Sinterização Seletiva a Laser (SLS) ou outras técnicas de fabricação aditiva são as únicas opções viáveis.

- Se o seu foco principal é o desenvolvimento rápido de materiais novos ou difíceis de sinterizar: A Sinterização por Plasma de Faísca (SPS) oferece uma combinação inigualável de velocidade e controlo de processamento.

Ao compreender estas diferenças fundamentais, pode selecionar o método exato para transformar material em pó num produto final de alto desempenho.

Tabela de Resumo:

| Categoria do Método | Métodos Principais | Caso de Uso Principal | Vantagem Chave |

|---|---|---|---|

| Convencional | Forno, Vácuo, Hidrogénio | Produção em massa de peças simples | Económico, escalável |

| Assistido por Pressão | Prensagem a Quente (HP), Prensagem Isostática a Quente (HIP), Sinterização por Plasma de Faísca (SPS) | Atingir densidade e resistência máximas | Propriedades mecânicas superiores |

| Especializado | Sinterização Seletiva a Laser (SLS), Sinterização por Feixe de Eletrões (EBS), Micro-ondas | Geometrias complexas, materiais novos | Liberdade geométrica, processamento rápido |

Pronto para Transformar os Seus Materiais em Pó em Componentes de Alto Desempenho?

A escolha do método de sinterização correto é fundamental para alcançar a densidade, geometria e escala de produção desejadas da sua peça. A KINTEK é especializada em fornecer o equipamento de laboratório avançado e o suporte especializado de que necessita para ter sucesso.

Quer esteja a desenvolver biomateriais novos com Sinterização por Plasma de Faísca (SPS), a produzir peças de alta resistência com Prensagem Isostática a Quente (HIP) ou a explorar a liberdade de design da Sinterização Seletiva a Laser (SLS), temos as soluções para o seu laboratório.

Contacte os nossos especialistas hoje para discutir a sua aplicação específica e encontrar a solução de sinterização perfeita para as suas necessidades de I&D ou produção.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Conjunto de Vedação de Cabo de Passagem de Eletrodo a Vácuo com Flange CF KF para Sistemas de Vácuo

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Máquina Automática de Prensagem a Quente de Laboratório

As pessoas também perguntam

- O alumínio pode ser sinterizado? Superando a Barreira de Óxido para Peças Complexas e Leves

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura

- O que é a técnica de sinterização por plasma? Obtenha Fabricação Rápida de Materiais de Alta Densidade

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- Qual é a diferença entre prensagem a quente e SPS? Escolha o Método de Sinterização Certo para o Seu Laboratório