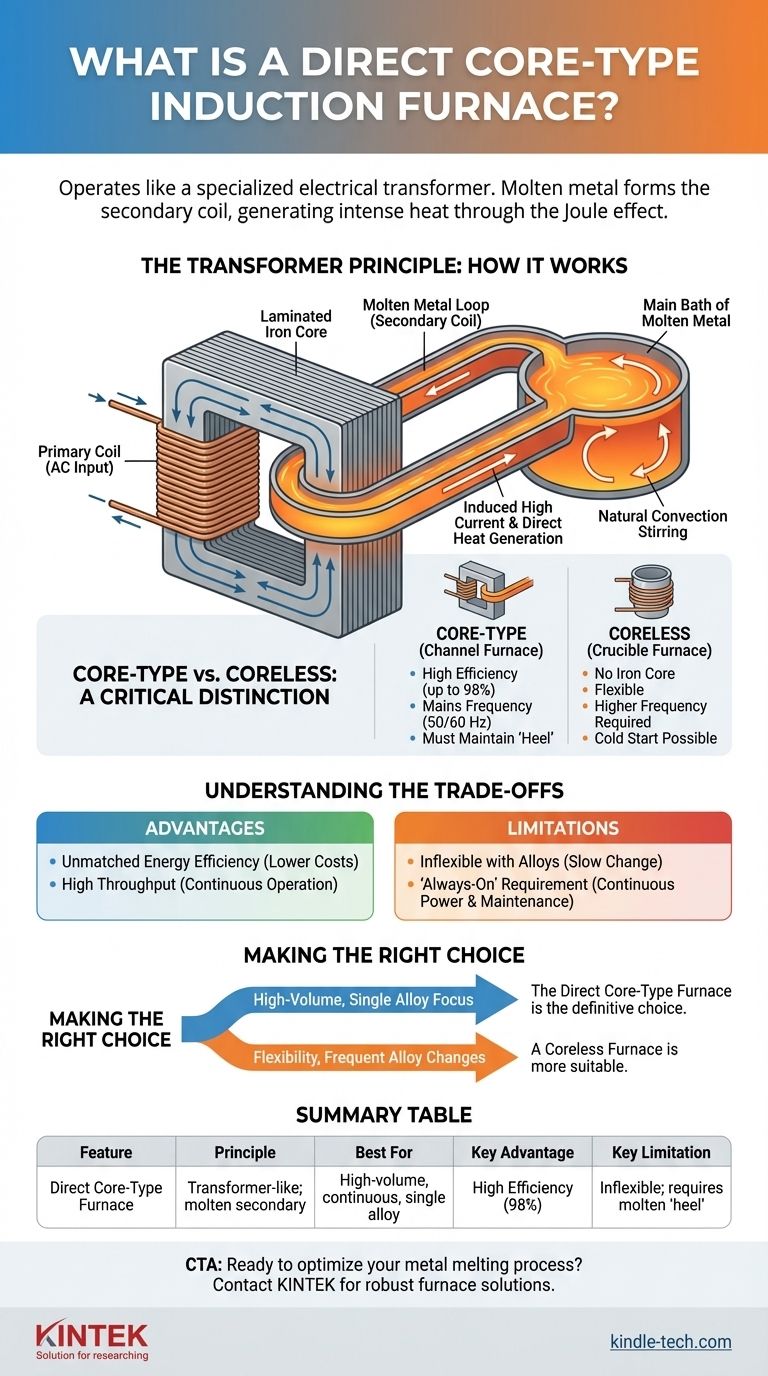

Em essência, um forno de indução de núcleo direto opera como um transformador elétrico especializado, onde o próprio metal fundido forma a bobina secundária. Uma corrente alternada é passada através de uma bobina primária enrolada em torno de um núcleo de ferro central, induzindo uma poderosa corrente secundária dentro de um circuito fechado ou "canal" de metal líquido. Esta corrente induzida gera calor intenso diretamente dentro do material devido à resistência elétrica, um processo conhecido como efeito Joule.

Escolher a tecnologia de forno certa requer a compreensão de seu design fundamental e filosofia operacional. O forno de núcleo direto é projetado para uma eficiência excepcional em ambientes contínuos e de alto volume, mas esse mesmo design especializado cria restrições operacionais significativas.

O Princípio do Transformador: Como Funciona

Um forno de núcleo direto, também conhecido como forno de canal, é uma maravilha da engenharia elétrica. Sua eficiência deriva de sua aplicação direta dos princípios do transformador ao material que está sendo fundido.

O Núcleo e a Bobina Primária

No coração do sistema está um núcleo de ferro laminado, assim como em um transformador de energia padrão. Uma bobina primária, feita de cobre, é enrolada em torno deste núcleo. Quando a corrente alternada (CA) de frequência da rede flui através desta bobina primária, ela gera um campo magnético poderoso e concentrado dentro do núcleo de ferro.

O Circuito de Metal Fundido

Esta é a característica que define o design. A carcaça do forno contém o banho principal de metal fundido, mas um pequeno e distinto circuito ou canal deste metal passa através do núcleo de ferro, envolvendo-o. Este canal de metal líquido condutor atua como uma bobina secundária de uma única volta do transformador.

Geração Direta de Calor

O campo magnético alternado da bobina primária e do núcleo induz uma corrente de altíssima amperagem e baixa voltagem na bobina secundária – o circuito de metal fundido. A resistência elétrica inerente do metal faz com que essa corrente massiva gere calor extremo diretamente dentro do circuito.

Ação de Agitação Natural

Este aquecimento intenso dentro do canal faz com que o metal se expanda e sua densidade diminua. Essa diferença de temperatura e densidade cria uma corrente de convecção natural, forçando o metal superaquecido do canal a circular para o banho principal mais frio, proporcionando uma ação de agitação constante e suave que garante uniformidade de temperatura e química.

Tipo de Núcleo vs. Sem Núcleo: Uma Distinção Crítica

O termo "forno de indução" é amplo. Compreender a diferença entre um forno de tipo de núcleo e um forno sem núcleo é essencial para qualquer avaliação técnica.

O Papel do Núcleo de Ferro

A diferença mais fundamental é a presença do núcleo de ferro. Um forno de tipo de núcleo o utiliza para concentrar o campo magnético, resultando em uma eficiência elétrica extremamente alta (até 98%). Um forno sem núcleo não possui núcleo de ferro; a bobina primária simplesmente envolve um cadinho contendo o metal, tornando-o menos eficiente, mas muito mais flexível.

Frequência de Operação

Esta diferença estrutural dita a frequência de operação. Fornos de tipo de núcleo são altamente eficientes em baixas frequências de rede (50/60 Hz). Fornos sem núcleo frequentemente exigem fontes de energia de média a alta frequência para induzir corrente suficiente sem um núcleo, aumentando a complexidade do sistema.

Partida e Flexibilidade

Um forno sem núcleo pode fundir uma carga de metal sólido a partir de um início a frio. Um forno de tipo de núcleo deve ser iniciado com um "calcanhar" de metal fundido para completar o circuito secundário. Ele não pode ser totalmente esvaziado ou permitido esfriar, pois o metal no canal solidificaria e quebraria o circuito.

Compreendendo as Trocas

O design exclusivo do forno de tipo de núcleo apresenta um conjunto claro de vantagens e desvantagens que definem seu caso de uso.

A Vantagem: Eficiência Energética Inigualável

Ao funcionar como um transformador altamente acoplado, o forno de tipo de núcleo oferece a maior eficiência elétrica de qualquer forno de indução. Isso se traduz diretamente em menores custos de energia para cada tonelada de metal processado, um fator significativo em fundições de alta produção.

A Vantagem: Alta Capacidade de Produção

Esses fornos são projetados como fundidores e mantenedores contínuos ou semicontínuos. Sua eficiência e grande capacidade os tornam ideais para operações que exigem um suprimento constante de metal fundido com uma composição consistente.

A Limitação: Inflexibilidade com Ligas

Como o forno nunca pode ser totalmente drenado, a troca de ligas é um processo lento e custoso de diluição. Isso torna o forno de tipo de núcleo quase exclusivamente adequado para operações dedicadas a um único grau de metal consistente.

A Limitação: O Requisito "Sempre Ligado"

A necessidade de manter um "calcanhar" de metal líquido significa que o forno deve ser mantido sob energia continuamente. Ele não pode ser desligado para fins de semana ou curtos períodos de manutenção sem esforço e risco significativos. Isso exige monitoramento constante e um plano de manutenção robusto para o revestimento refratário do canal crítico.

Fazendo a Escolha Certa para Sua Operação

Selecionar o forno correto é uma decisão estratégica baseada inteiramente em seus objetivos de produção e modelo operacional.

- Se seu foco principal é a produção contínua de alto volume de uma única liga: O forno de tipo de núcleo é a escolha definitiva por sua eficiência energética superior e alta capacidade de produção.

- Se seu foco principal é a flexibilidade, trocas frequentes de ligas ou operação intermitente: Um forno de indução sem núcleo é a escolha mais adequada e prática, apesar de sua menor eficiência elétrica.

Em última análise, compreender essa diferença fundamental de design permite que você selecione o forno que serve como um ativo estratégico, e não como uma restrição operacional.

Tabela Resumo:

| Característica | Forno de Indução de Núcleo Direto |

|---|---|

| Princípio | Opera como um transformador; o metal fundido é a bobina secundária. |

| Melhor Para | Produção contínua de alto volume de uma única liga. |

| Principal Vantagem | Eficiência elétrica extremamente alta (até 98%). |

| Principal Limitação | Inflexível; requer um "calcanhar" constante de metal fundido. |

Pronto para otimizar seu processo de fusão de metais?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório robustos, incluindo soluções avançadas de fornos. Se você está avaliando um forno de tipo de núcleo por sua eficiência inigualável ou precisa de um sistema mais flexível, nossos especialistas podem ajudá-lo a selecionar a tecnologia certa para sua liga específica e metas de produção.

Entre em contato conosco hoje para discutir como nossas soluções podem aumentar a produtividade do seu laboratório e reduzir seus custos operacionais. Entre em contato através do nosso formulário de contato!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Por que um forno de indução vertical é preferido para aquecer tarugos de aço cromado? Eliminar Defeitos de Superfície na Extrusão

- Como funciona a fusão por indução? Aproveite a Energia Eletromagnética para o Processamento de Metais Limpo e Eficiente

- Quais são as vantagens da fundição por indução? Velocidade, Controle e Pureza Superiores para Metais de Alto Desempenho

- Qual é o princípio básico do aquecimento por indução? Aquecimento Rápido, Preciso e Sem Contato Explicado

- Como o calor é gerado em um forno de indução? A Ciência da Fusão de Metais Eficiente e Direta

- Quais são as desvantagens do forno de indução tipo núcleo? Principais Limitações em Flexibilidade e Refino

- Qual é a função principal de um Forno de Fusão por Indução a Vácuo? Garantir a Preparação de Lingotes de Liga GH3535 de Alta Pureza

- Como funciona um forno de indução? Domine a Ciência da Fusão de Metais Eficiente e Limpa