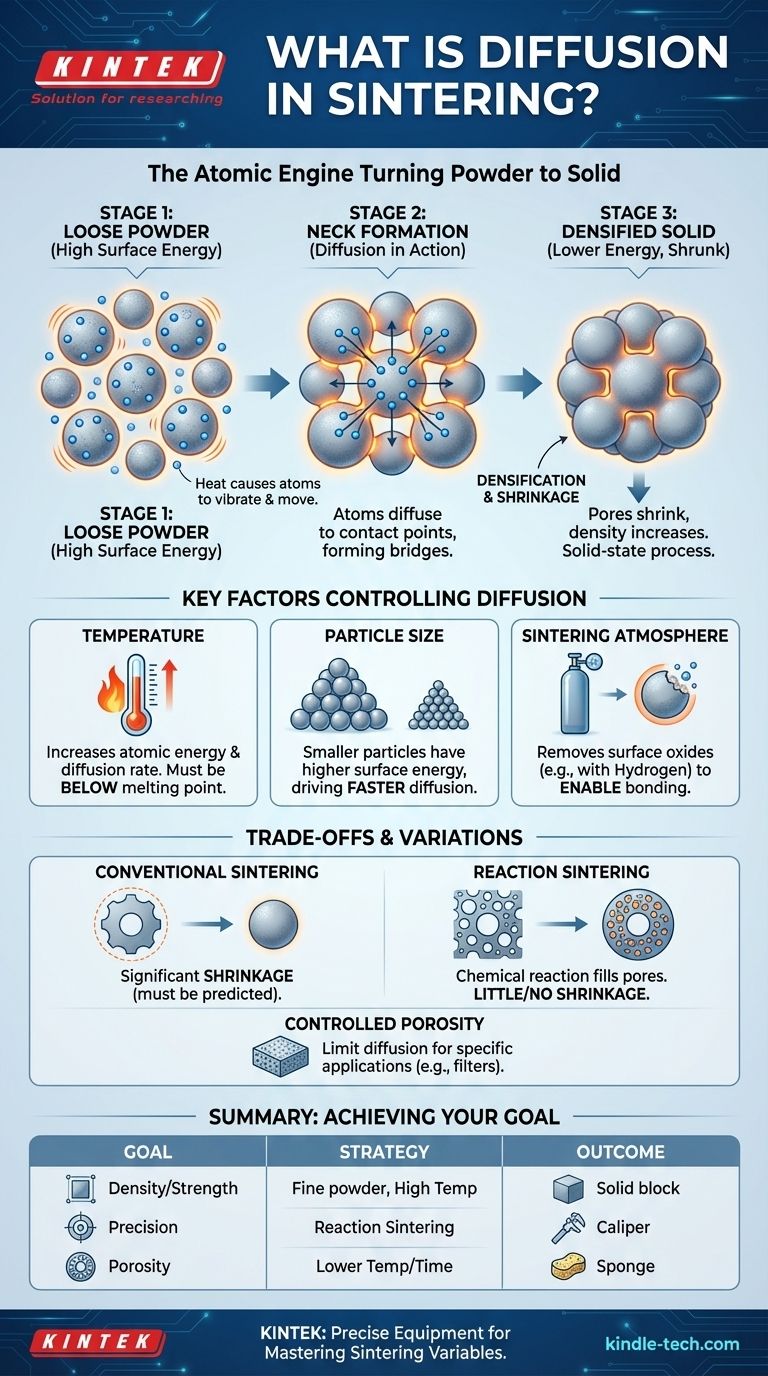

No contexto da sinterização, a difusão é o mecanismo fundamental, em nível atômico, que liga partículas de pó solto em uma massa sólida e coerente. Impulsionados pelo calor, os átomos migram do corpo de cada partícula para os pontos de contato entre as partículas, formando pontes ou "pescoços" que crescem com o tempo, aumentando a densidade e a resistência do componente. Todo esse processo ocorre no estado sólido, bem abaixo do ponto de fusão do material.

A sinterização não é um processo de fusão de partículas. É uma transformação em estado sólido onde a difusão atômica é o motor, impulsionada pela necessidade termodinâmica de reduzir a alta energia superficial de um pó fino. Compreender e controlar a difusão é a chave para controlar as propriedades finais da peça sinterizada.

O Mecanismo Fundamental: Do Pó ao Sólido

O que é Difusão Atômica?

Em sua essência, a difusão atômica é o movimento de átomos dentro de um material. Quando um sólido é aquecido, seus átomos ganham energia térmica e começam a vibrar mais intensamente. Essa vibração permite que eles saltem de sua posição fixa na rede cristalina para um local vazio adjacente.

Esse movimento não é totalmente aleatório. Os átomos tendem a se mover de áreas de alta concentração para áreas de baixa concentração, ou de estados de alta energia para estados de baixa energia, para alcançar uma configuração mais estável.

Como a Difusão Impulsiona a Sinterização

Uma coleção de pó solto tem uma enorme área de superfície, o que corresponde a um alto estado de energia superficial. O universo naturalmente favorece estados de energia mais baixos. A sinterização aproveita esse princípio.

Quando um pó compactado é aquecido, o objetivo principal do sistema é reduzir sua área de superfície total. A maneira mais eficiente de fazer isso é para os átomos se moverem da superfície das partículas para os vazios entre elas, ligando efetivamente as partículas e reduzindo a superfície total exposta.

A Formação e o Crescimento dos "Pescoços"

O processo de sinterização começa nos pontos onde as partículas de pó individuais se tocam. Impulsionados pelo calor, os átomos se difundem em direção a esses pontos de contato, criando uma pequena ponte de material sólido conhecida como pescoço.

À medida que o processo continua, mais átomos migram para esses pescoços, fazendo com que eles se alarguem. Esse crescimento aproxima os centros das partículas adjacentes, o que diminui os poros entre elas e aumenta a densidade geral do componente. Esse processo é chamado de densificação.

Fatores Chave que Controlam a Difusão

Temperatura

A temperatura é a variável mais crítica na sinterização. Temperaturas mais altas fornecem aos átomos mais energia térmica, aumentando dramaticamente a taxa de difusão.

No entanto, a temperatura deve permanecer abaixo do ponto de fusão do material. O objetivo é permitir a difusão em estado sólido, não derreter o pó, o que resultaria em perda de forma e controle.

Tamanho da Partícula

Partículas menores têm uma relação área de superfície/volume muito maior. Isso cria uma força motriz termodinâmica mais forte para o sistema reduzir sua energia superficial.

Como resultado, pós mais finos geralmente sinterizam em temperaturas mais baixas e taxas mais rápidas do que pós mais grossos, levando a densidades finais mais altas.

Atmosfera de Sinterização

O gás que envolve o pó durante o aquecimento — a atmosfera de sinterização — desempenha um papel crucial. Uma função primária é prevenir ou remover óxidos superficiais.

Camadas de óxido em partículas metálicas atuam como uma barreira, bloqueando fisicamente a difusão atômica necessária para a formação dos pescoços. Uma atmosfera redutora (como hidrogênio ou amônia craqueada) pode remover esses óxidos, permitindo que a difusão prossiga eficientemente.

Compreendendo os Compromissos e Variações

O Desafio do Encolhimento

Como a difusão em estado sólido envolve o movimento de material para preencher as lacunas entre as partículas, a sinterização convencional quase sempre resulta em encolhimento do componente.

Essa densificação é frequentemente desejável para a resistência, mas deve ser precisamente prevista e considerada no projeto inicial do molde para alcançar as dimensões finais corretas.

Um Caminho Alternativo: Sinterização por Reação

Alguns processos avançados, como a sinterização por reação, introduzem uma reação química juntamente com a difusão. Por exemplo, uma pré-forma porosa de silício pode ser infiltrada com carbono fundido, que reage para formar carboneto de silício (SiC) nos poros.

Este método pode produzir peças altamente densas com muito pouco ou nenhum encolhimento, pois o novo material é formado in-situ, preenchendo os vazios. Isso o torna ideal para formas grandes ou complexas onde a estabilidade dimensional é crítica.

Porosidade vs. Densificação

Embora o objetivo seja frequentemente alcançar a densidade máxima, às vezes um certo nível de porosidade é desejado, como na fabricação de filtros ou rolamentos autolubrificantes.

Ao controlar a taxa de difusão — usando temperaturas mais baixas, tempos mais curtos ou partículas maiores — os engenheiros podem limitar o crescimento do pescoço e preservar uma rede de poros interconectados dentro da peça final.

Fazendo a Escolha Certa para o Seu Objetivo

Dominar um processo de sinterização significa controlar a taxa e a extensão da difusão para alcançar um resultado específico. Sua abordagem deve ser adaptada ao seu objetivo principal.

- Se o seu foco principal é a densidade e resistência máximas: Use pós mais finos, temperaturas de sinterização mais altas e uma atmosfera redutora controlada para promover a maior taxa possível de difusão.

- Se o seu foco principal é o controle dimensional preciso: Considere a sinterização por reação para minimizar o encolhimento, ou use modelagem precisa para prever e compensar o encolhimento em um processo convencional.

- Se o seu foco principal é a porosidade controlada (por exemplo, para filtros): Use temperaturas mais baixas, tempos de ciclo mais curtos ou partículas iniciais maiores para limitar a extensão da difusão e o crescimento do pescoço.

Ao ver a sinterização através da lente da difusão atômica, você pode passar da simples observação para o controle preciso, transformando pó solto em um componente altamente projetado e confiável.

Tabela Resumo:

| Fator | Papel na Difusão e Sinterização |

|---|---|

| Temperatura | Aumenta a energia atômica e a taxa de difusão; deve estar abaixo do ponto de fusão. |

| Tamanho da Partícula | Partículas menores têm maior energia superficial, impulsionando difusão e densificação mais rápidas. |

| Atmosfera | Remove óxidos superficiais (por exemplo, com hidrogênio) para permitir a difusão atômica desobstruída. |

| Tempo | Tempos de sinterização mais longos permitem um crescimento mais extenso do pescoço e densificação. |

Pronto para dominar o processo de sinterização para seus materiais?

Compreender e controlar a difusão atômica é fundamental para alcançar o equilíbrio perfeito de densidade, resistência e precisão dimensional em seus componentes sinterizados. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis especializados necessários para gerenciar precisamente cada variável — desde perfis de temperatura até atmosferas de sinterização.

Seja seu objetivo a densidade máxima, porosidade controlada ou encolhimento mínimo, nossas soluções são projetadas para ajudá-lo a alcançar resultados confiáveis e repetíveis. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de sinterização do seu laboratório e ajudá-lo a transformar pó em peças de alto desempenho.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- O alumínio pode ser sinterizado? Superando a Barreira de Óxido para Peças Complexas e Leves

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação