Em sua essência, tanto a Deposição por Camadas Atômicas (ALD) quanto a Deposição Química a Vapor (CVD) são processos que constroem filmes finos a partir de reações químicas. A diferença crítica reside em como essas reações ocorrem. A CVD utiliza uma reação contínua e simultânea de precursores químicos, enquanto a ALD separa essas reações em uma sequência precisa, auto-limitante e camada por camada.

A escolha entre ALD e CVD é uma troca fundamental entre precisão e velocidade. A ALD oferece controle inigualável em nível atômico sobre a espessura e uniformidade do filme, tornando-a ideal para aplicações avançadas. A CVD oferece deposição de alta velocidade para filmes mais espessos onde tal precisão extrema é desnecessária.

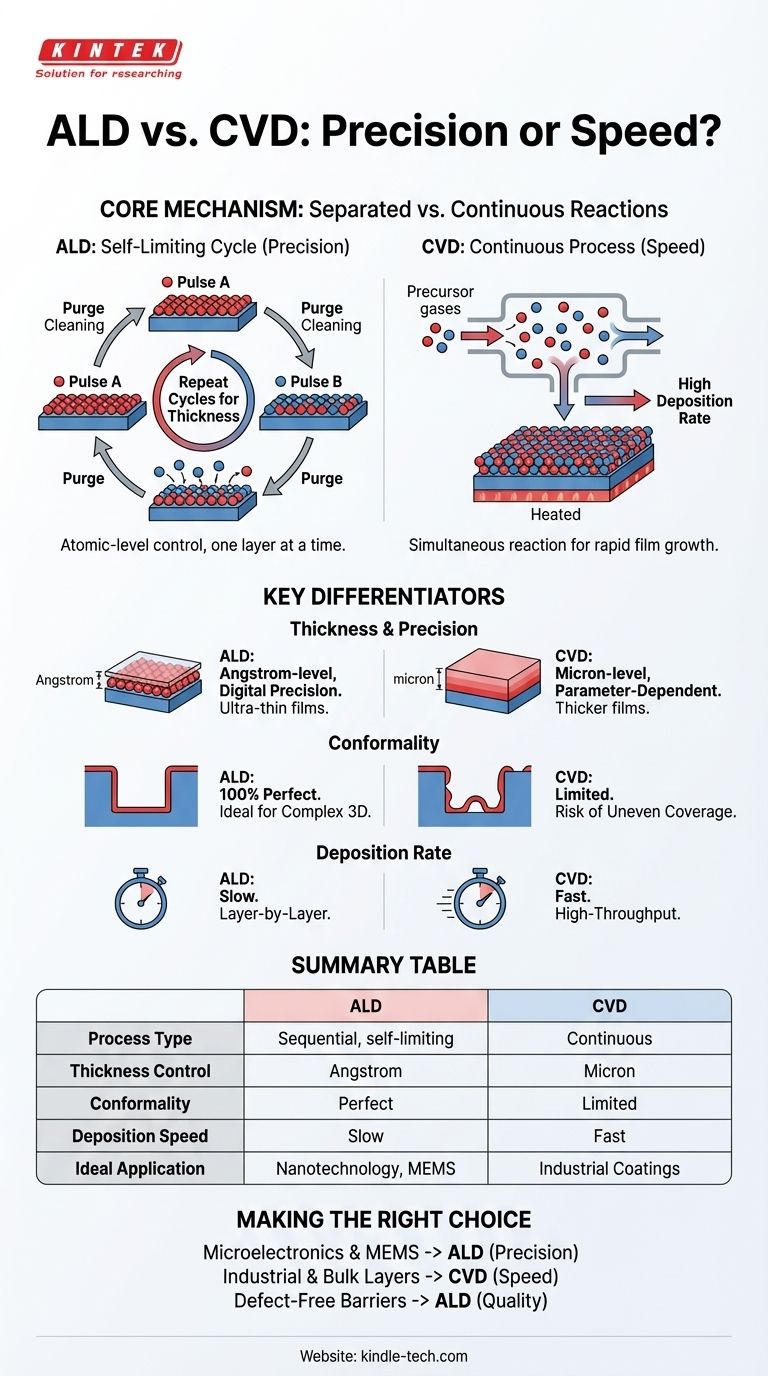

O Mecanismo Central: Reações Separadas vs. Contínuas

Compreender o fluxo do processo de cada técnica revela por que suas capacidades são tão diferentes. Ambas pertencem à categoria mais ampla de deposição química, mas suas metodologias são fundamentalmente distintas.

Como a CVD Funciona: Um Processo Contínuo

Em um processo CVD, um ou mais precursores químicos voláteis são continuamente alimentados em uma câmara de reação.

Esses gases reagem simultaneamente na superfície e perto da superfície aquecida do substrato, decompondo-se para formar o filme sólido desejado.

Essa reação contínua permite uma taxa de deposição muito alta, tornando-a eficiente para o crescimento rápido de filmes espessos.

Como a ALD Funciona: Um Ciclo Auto-Limitante

A ALD divide a deposição em uma sequência de etapas discretas e auto-limitantes. É um processo cíclico, com cada ciclo adicionando uma única camada de átomos.

- Pulso A: O primeiro gás precursor é introduzido. Ele reage com a superfície do substrato até que todos os locais de reação disponíveis estejam ocupados, formando uma monocamada única e uniforme.

- Purga: Qualquer gás precursor restante e subprodutos da reação são purgados da câmara.

- Pulso B: O segundo gás precursor é introduzido. Ele reage exclusivamente com a monocamada criada na primeira etapa.

- Purga: A câmara é purgada novamente para remover o excesso de gás e subprodutos, completando um ciclo.

Este ciclo é repetido centenas ou milhares de vezes para construir um filme da espessura desejada. Como cada reação ocorre apenas na superfície disponível da etapa anterior, o processo é auto-limitante, garantindo controle em nível atômico.

Diferenciadores Chave: Controle vs. Velocidade

As diferenças mecânicas entre ALD e CVD levam a vantagens e desvantagens distintas nas propriedades do filme e na eficiência do processo.

Espessura e Precisão do Filme

A ALD oferece controle digital, em nível de angstrom, sobre a espessura. A espessura final do filme é simplesmente determinada pelo número de ciclos realizados, tornando-a excepcionalmente precisa e repetível. É o método preferido para filmes ultrafinos, muitas vezes abaixo de 50 nanômetros.

A espessura da CVD é controlada por parâmetros do processo como tempo, temperatura e taxas de fluxo de gás. Embora adequada para filmes medidos em mícrons, ela carece da precisão fina em nível atômico da ALD.

Conformidade e Uniformidade

A Conformidade é a capacidade de um filme de revestir uniformemente topografias complexas e tridimensionais.

A ALD oferece conformidade praticamente perfeita (100%). As reações de superfície auto-limitantes permitem que os precursores penetrem e revistam o interior de trincheiras extremamente profundas ou estruturas de alta razão de aspecto com perfeita uniformidade.

A CVD tem dificuldades com a conformidade. A reação contínua significa que as aberturas das trincheiras são revestidas mais rapidamente e mais espessas do que os fundos, o que pode levar a vazios e cobertura inconsistente em superfícies complexas.

Taxa de Deposição e Produtividade

A CVD é significativamente mais rápida que a ALD. Sua natureza contínua é otimizada para produção de alto volume onde filmes espessos são necessários e a velocidade de deposição impacta diretamente o custo.

A ALD é um processo inerentemente lento devido às etapas sequenciais de pulso e purga. Isso a torna impraticável e proibitivamente cara para depositar filmes espessos, mas essencial para aplicações onde a precisão é inegociável.

Compreendendo as Trocas

A escolha de uma técnica de deposição requer uma análise objetiva das limitações e considerações práticas além da velocidade e controle.

Disponibilidade de Material e Precursor

A CVD é uma tecnologia madura com décadas de desenvolvimento. Isso resultou em uma vasta biblioteca de precursores bem compreendidos para depositar uma ampla gama de metais, dielétricos e semicondutores.

A química dos precursores da ALD é mais complexa. Encontrar dois produtos químicos que reagem de forma auto-limitante necessária pode ser desafiador, então a gama de materiais disponíveis é mais limitada, embora seja uma área ativa e em expansão de pesquisa.

Qualidade e Densidade do Filme

Os filmes de ALD são tipicamente de qualidade superior. O crescimento lento, camada por camada, e as temperaturas de processo frequentemente mais baixas resultam em filmes altamente densos, livres de furos e excepcionalmente puros.

Os filmes de CVD podem ser de alta qualidade, mas suas propriedades são mais sensíveis às condições do processo. As taxas de deposição mais altas podem, às vezes, levar a uma menor densidade do filme ou à incorporação de impurezas.

Fazendo a Escolha Certa para Sua Aplicação

A decisão entre ALD e CVD é impulsionada inteiramente pelo requisito técnico principal do seu projeto.

- Se o seu foco principal é microeletrônica de ponta, MEMS ou nanotecnologia: Escolha ALD por seu controle de espessura inigualável e capacidade de revestir uniformemente características de alta razão de aspecto.

- Se o seu foco principal são revestimentos protetores industriais ou camadas semicondutoras em massa: Escolha CVD por sua alta taxa de deposição e custo-benefício na produção de filmes mais espessos.

- Se o seu foco principal é uma camada de barreira sem defeitos, altamente densa em um substrato sensível: Incline-se para ALD, pois seu processo preciso e de baixa temperatura produz filmes de qualidade e pureza superiores.

Em última análise, compreender essa oposição fundamental — a precisão atômica da ALD versus a velocidade industrial da CVD — é a chave para selecionar a estratégia de deposição correta.

Tabela Resumo:

| Característica | Deposição por Camadas Atômicas (ALD) | Deposição Química a Vapor (CVD) |

|---|---|---|

| Tipo de Processo | Ciclo sequencial, auto-limitante | Reação contínua, simultânea |

| Controle de Espessura | Nível de angstrom, precisão digital | Nível de mícron, dependente de parâmetros |

| Conformidade | Perfeita (100%), ideal para estruturas 3D complexas | Limitada, pode levar a cobertura irregular |

| Velocidade de Deposição | Lenta, camada por camada | Rápida, alta produtividade |

| Aplicação Ideal | Filmes ultrafinos, nanotecnologia, MEMS | Revestimentos espessos, aplicações industriais |

Com dificuldades para escolher a técnica de deposição certa para as necessidades específicas do seu laboratório? A KINTEK é especializada no fornecimento de equipamentos de laboratório de precisão e consumíveis para processos ALD e CVD. Nossos especialistas podem ajudá-lo a selecionar a solução ideal para alcançar qualidade de filme superior, seja você exigindo controle em nível atômico ou deposição de alta velocidade. Entre em contato com nossa equipe hoje para discutir como podemos aprimorar as capacidades e a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos