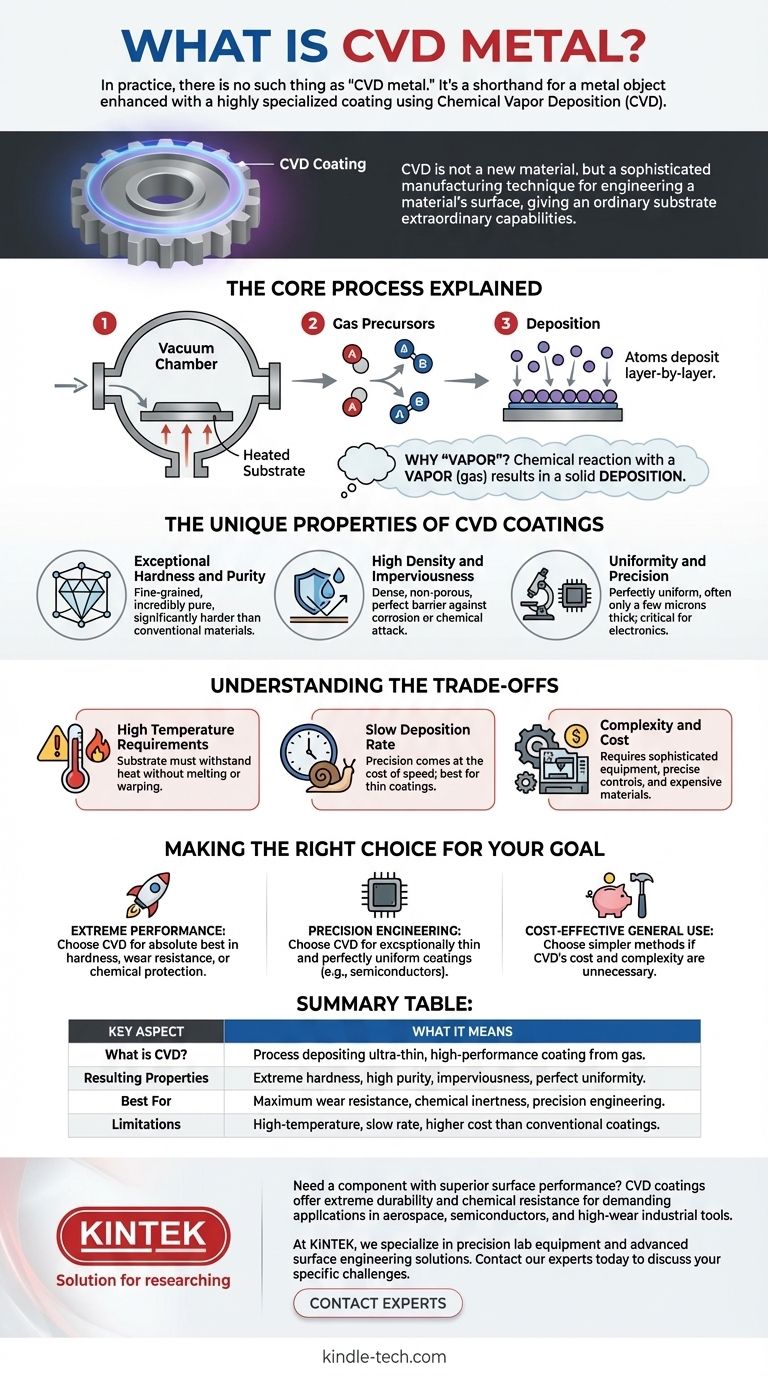

Na prática, não existe tal coisa como "metal CVD". O termo é uma abreviação comum que se refere a um objeto metálico que foi aprimorado com um revestimento altamente especializado usando um processo chamado Deposição Química a Vapor (CVD). Este processo não cria um novo tipo de metal; ele deposita uma película ultrafina, excepcionalmente pura e durável de um material diferente na superfície do metal para conferir-lhe novas propriedades.

O equívoco central é pensar no CVD como um material. Em vez disso, você deve pensar na Deposição Química a Vapor como uma técnica de fabricação sofisticada para engenharia da superfície de um material, conferindo a um substrato comum capacidades extraordinárias, como dureza superior ou resistência química.

O que é Deposição Química a Vapor (CVD)?

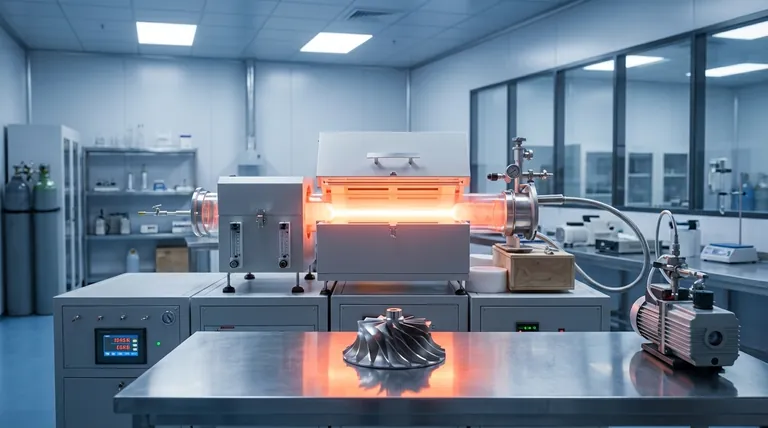

CVD é um processo que transforma um gás em um revestimento sólido e de alto desempenho. É um pilar da fabricação moderna para tudo, desde chips de computador até turbinas de motores a jato.

O Processo Central Explicado

O processo começa colocando-se um substrato — o objeto a ser revestido, como uma peça de metal — dentro de uma câmara de vácuo. A câmara é aquecida a uma alta temperatura, e precursores gasosos específicos são introduzidos. Esses gases reagem na câmara e "depositam" uma fina camada sólida, camada por camada, na superfície do substrato.

O Filme Resultante

Este método permite a criação de filmes com características quase impossíveis de serem alcançadas por outros meios. O material depositado não é simplesmente pintado; ele é cultivado na superfície átomo por átomo.

Por que "Vapor"?

O nome "Deposição Química a Vapor" é uma descrição literal do processo. Uma reação química ocorre com um vapor (gás) que resulta em uma deposição sólida em uma superfície. Este uso de um precursor gasoso é o que permite a pureza e uniformidade excepcionais do revestimento final.

As Propriedades Únicas dos Revestimentos CVD

Uma superfície modificada por CVD é fundamentalmente diferente de uma não revestida ou revestida por meios convencionais. As propriedades derivam diretamente da precisão atômica do processo de deposição.

Dureza e Pureza Excepcionais

Os revestimentos CVD são caracteristicamente de granulação fina, incrivelmente puros e significativamente mais duros do que até mesmo os mesmos materiais produzidos por métodos convencionais. Por exemplo, um revestimento cerâmico CVD em uma ferramenta de metal a torna muito mais durável do que a ferramenta sozinha.

Alta Densidade e Impermeabilidade

O processo de deposição cria um revestimento denso e não poroso. Isso torna a superfície impermeável, o que significa que ela forma uma barreira perfeita contra corrosão ou ataque químico.

Uniformidade e Precisão

O CVD pode aplicar um revestimento perfeitamente uniforme que geralmente tem apenas alguns mícrons de espessura (mais fino que um fio de cabelo humano). Essa precisão é crítica em indústrias como a eletrônica, onde até mesmo uma inconsistência microscópica pode fazer um dispositivo falhar.

Entendendo as Compensações

Embora poderoso, o processo CVD não é uma solução universal. Sua natureza especializada acarreta limitações específicas que você deve considerar.

Requisitos de Alta Temperatura

O CVD geralmente opera em temperaturas elevadas. Isso significa que o material do substrato deve ser capaz de suportar o calor sem derreter, deformar ou perder sua própria integridade estrutural.

Taxa de Deposição Lenta

A precisão do CVD tem o custo da velocidade. As taxas de deposição são bastante lentas, muitas vezes medidas em mícrons por hora. Isso torna o processo mais adequado para revestimentos finos, e não para criar materiais de volume espessos rapidamente.

Complexidade e Custo

O CVD requer equipamentos de vácuo sofisticados, controles precisos de temperatura e gás, e materiais precursores caros. É um processo mais complexo e custoso do que métodos mais simples, como pintura ou galvanoplastia.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se um componente revestido com CVD é adequado para você depende inteiramente de seus requisitos de desempenho.

- Se o seu foco principal for desempenho extremo: Use uma peça revestida com CVD quando precisar do que há de melhor em dureza, resistência ao desgaste ou proteção contra produtos químicos corrosivos.

- Se o seu foco principal for engenharia de precisão: Escolha CVD quando precisar de um revestimento excepcionalmente fino e perfeitamente uniforme, como é comum em semicondutores e óptica avançada.

- Se o seu foco principal for custo-benefício para uso geral: Procure outros métodos de revestimento mais simples, pois o custo e a complexidade do CVD são desnecessários para aplicações menos exigentes.

Compreender este processo permite que você veja além dos termos de marketing e reconheça o CVD como uma ferramenta poderosa para engenharia de superfícies com desempenho incomparável.

Tabela de Resumo:

| Aspecto Chave | O Que Significa |

|---|---|

| O que é CVD? | Um processo que deposita um revestimento ultrafino e de alto desempenho a partir de um gás em uma superfície metálica. |

| Propriedades Resultantes | Dureza extrema, alta pureza, impermeabilidade à corrosão e uniformidade perfeita. |

| Melhor Para | Aplicações que exigem máxima resistência ao desgaste, inércia química ou engenharia de precisão. |

| Limitações | Processo de alta temperatura, taxa de deposição lenta e custo mais alto do que revestimentos convencionais. |

Precisa de um componente com desempenho de superfície superior? Os revestimentos avançados criados por CVD podem conferir aos seus componentes metálicos durabilidade extrema e resistência química, essenciais para aplicações exigentes em aeroespacial, semicondutores e ferramentas industriais de alto desgaste. Na KINTEK, especializamo-nos em equipamentos de laboratório de precisão e consumíveis, incluindo sistemas para engenharia avançada de superfícies. Fale com nossos especialistas hoje mesmo para discutir como a tecnologia CVD pode resolver seus desafios específicos de materiais e aprimorar o desempenho do seu produto.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação