Em sua essência, a Deposição Química a Vapor (CVD) é um processo para criar filmes ultrafinos de alto desempenho na superfície de um material. Não é uma tinta ou uma camada simples; em vez disso, utiliza reações químicas controladas entre gases a altas temperaturas para "cultivar" uma nova superfície funcional que é quimicamente ligada ao objeto que protege.

CVD é fundamentalmente um processo de engenharia de materiais. Ele permite que você dê a um material a granel propriedades de superfície inteiramente novas – como dureza extrema ou resistência química – cultivando uma nova camada de alta pureza nele, átomo por átomo.

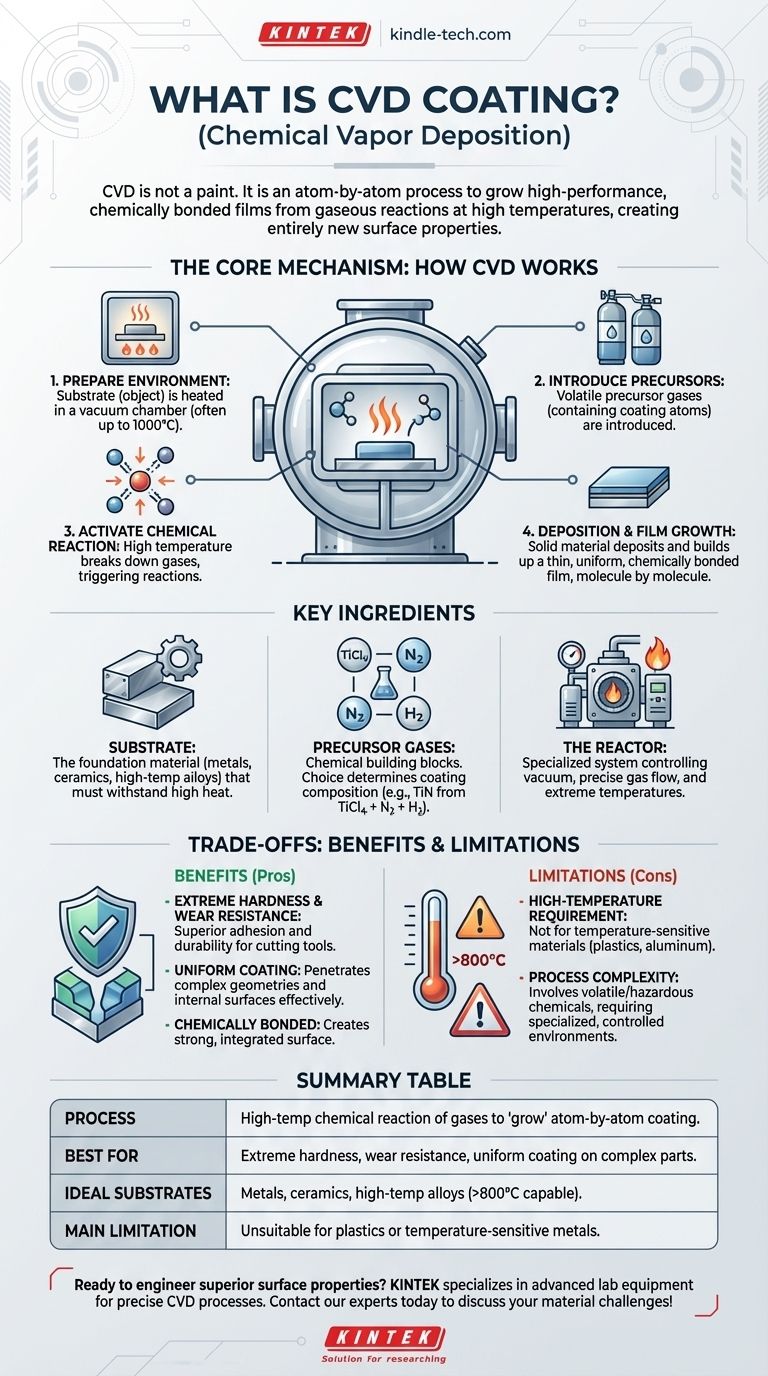

Como funciona o CVD? O Mecanismo Central

O processo CVD transforma produtos químicos gasosos em um revestimento sólido dentro de um ambiente controlado. Embora existam muitas variações, o princípio fundamental permanece consistente.

1. Preparando o Ambiente

O objeto a ser revestido, conhecido como substrato, é colocado dentro de uma câmara de vácuo ou reator. A câmara é aquecida a uma temperatura muito alta, muitas vezes até 1000°C.

2. Introdução de Gases Precursores

Um ou mais gases voláteis, chamados precursores, são introduzidos na câmara. Esses gases contêm os átomos específicos necessários para formar o revestimento desejado.

3. Ativando a Reação Química

A alta temperatura dentro do reator fornece a energia necessária para decompor os gases precursores. Isso desencadeia uma série de reações químicas.

4. Deposição e Crescimento do Filme

As reações fazem com que um material sólido se forme e se deposite no substrato quente. Este material se acumula, molécula por molécula, criando um filme fino, denso e altamente uniforme que é quimicamente ligado à superfície do substrato.

Os Ingredientes Chave do Processo CVD

O sucesso no CVD depende do controle preciso de três componentes principais: o substrato, os precursores e o ambiente do reator.

O Substrato: A Base

O substrato é o material que recebe o revestimento. Devido às altas temperaturas envolvidas, os substratos devem ser capazes de suportar o calor sem deformar ou derreter. Isso geralmente inclui metais, cerâmicas e certas ligas de alta temperatura.

Gases Precursores: Os Blocos de Construção

Os precursores são a fonte química para o filme. A escolha do precursor determina diretamente a composição do revestimento.

Por exemplo, para criar um revestimento de Nitreto de Titânio (TiN), gases como Tetracloreto de Titânio (TiCl4), Nitrogênio (N2) e Hidrogênio (H2) são usados. Para formar uma camada de Óxido de Estanho, compostos orgânicos de estanho e oxigênio podem ser usados.

O Reator: O Ambiente Controlado

Todo o processo ocorre em um reator CVD especializado. Este sistema gerencia o vácuo, controla o fluxo preciso de gases e mantém as temperaturas extremamente altas necessárias para que a reação ocorra de forma segura e eficaz.

Compreendendo as Compensações: Calor e Complexidade

Embora poderoso, o CVD não é uma solução universal. Suas principais limitações decorrem diretamente de seu mecanismo central.

A Exigência de Alta Temperatura

A necessidade de temperaturas que muitas vezes excedem 800°C é a restrição mais significativa. Isso torna o CVD inadequado para materiais sensíveis à temperatura, como plásticos, metais de baixo ponto de fusão (como alumínio) ou aços temperados que perderiam sua têmpera.

Complexidade do Processo e Química

O CVD envolve produtos químicos precursores voláteis e, às vezes, perigosos. O processo deve ser conduzido em ambientes de laboratório ou industriais altamente especializados e controlados para gerenciar riscos e garantir um resultado de alta pureza. Isso o torna mais complexo e caro do que alguns métodos de revestimento alternativos.

Fazendo a Escolha Certa para o Seu Objetivo

O CVD é escolhido quando o desempenho da superfície é absolutamente crítico. Use estes pontos para guiar sua decisão.

- Se o seu foco principal é dureza extrema e resistência ao desgaste: O CVD é uma escolha excepcional, pois o processo de alta temperatura cria um filme quimicamente ligado com adesão e durabilidade superiores, ideal para ferramentas de corte e peças de desgaste.

- Se você precisa de um revestimento de alta pureza e uniforme em formas complexas: A natureza gasosa do CVD permite que ele penetre e reveste geometrias intrincadas e superfícies internas de forma mais eficaz do que os processos de linha de visão.

- Se o seu substrato é sensível à temperatura: Você deve procurar processos alternativos de baixa temperatura, como a Deposição Física a Vapor (PVD), pois o CVD padrão provavelmente danificará ou destruirá sua peça.

Em última análise, escolher o CVD é uma decisão de reengenharia fundamental da superfície de um material para o máximo desempenho.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Reação química de gases a alta temperatura para 'cultivar' um revestimento átomo por átomo. |

| Melhor Para | Dureza extrema, resistência ao desgaste e revestimento uniforme em geometrias complexas. |

| Substratos Ideais | Metais, cerâmicas e ligas de alta temperatura que podem suportar >800°C. |

| Principal Limitação | Inadequado para materiais sensíveis à temperatura, como plásticos ou alumínio. |

Pronto para projetar propriedades de superfície superiores para seus componentes?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos CVD precisos. Nossas soluções ajudam você a obter revestimentos ultra-duros e duráveis com adesão excepcional.

Entre em contato com nossos especialistas hoje para discutir como o CVD pode resolver seus desafios específicos de materiais!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade