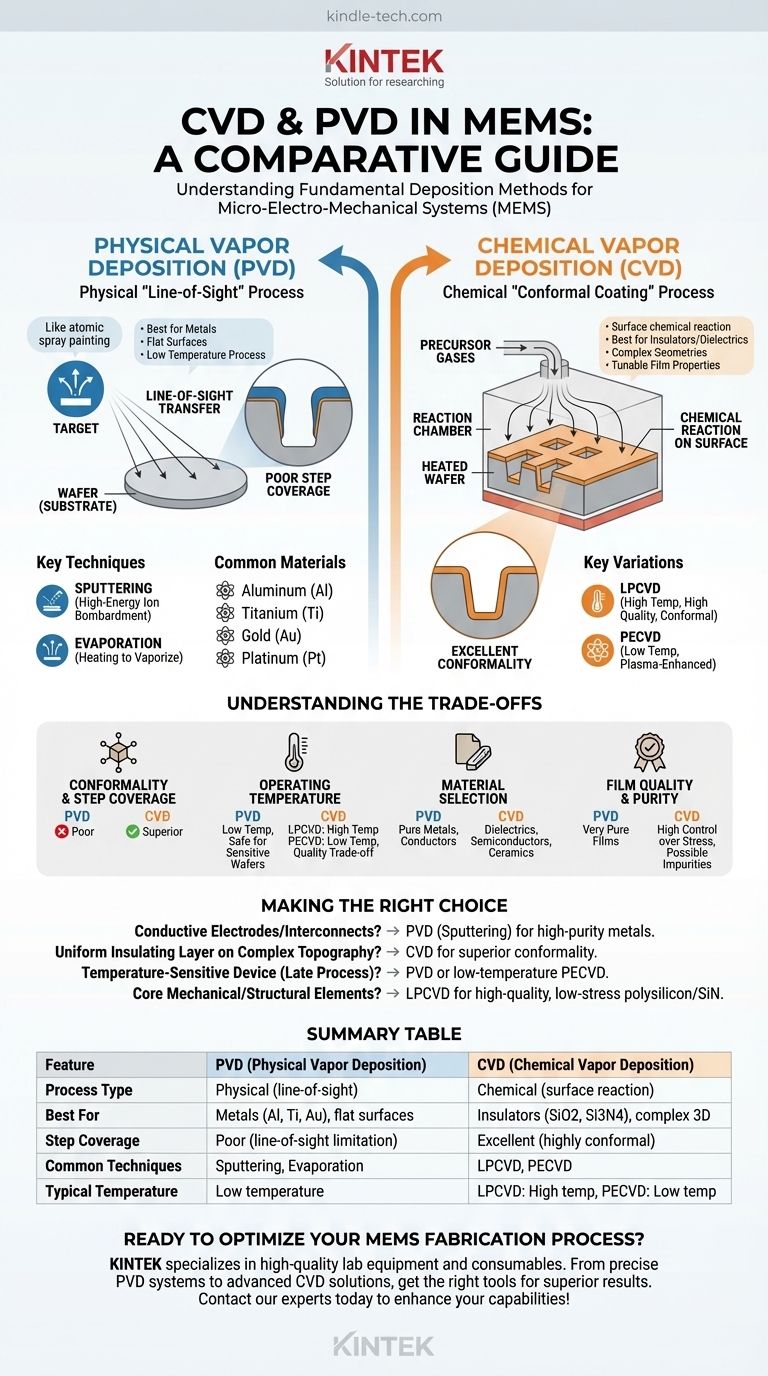

Em sua essência, PVD e CVD são os dois métodos fundamentais usados na fabricação de Sistemas Microeletromecânicos (MEMS) para depositar finas camadas de material em um substrato. A Deposição Física de Vapor (PVD) é um processo físico de "linha de visão", semelhante à pintura por spray, onde um material é fisicamente transferido para uma bolacha. A Deposição Química de Vapor (CVD), por outro lado, é um processo químico onde gases reagem na superfície da bolacha para formar uma nova camada de material, permitindo que ela se adapte a formas complexas.

A distinção crítica é esta: PVD é um processo físico, de linha de visão, melhor para depositar metais em superfícies planas. CVD é um processo químico que cria revestimentos altamente uniformes e "conformes", ideais para depositar camadas isolantes ou estruturais sobre topografias complexas e tridimensionais.

Compreendendo o Papel dos Filmes Finos em MEMS

Todo dispositivo MEMS, de um acelerômetro a um micromirror, é construído a partir de uma pilha de filmes finos precisamente padronizados. Esses filmes servem como os blocos de construção funcionais do dispositivo.

Os processos de deposição são como essas camadas essenciais são criadas. A escolha entre PVD e CVD impacta diretamente as propriedades do material, a geometria do dispositivo e, em última análise, o desempenho e a confiabilidade do produto MEMS final.

Deposição Física de Vapor (PVD): O Método de "Linha de Visão"

PVD engloba um conjunto de técnicas de deposição a vácuo que envolvem a movimentação física de átomos de um material de origem (um "alvo") para a bolacha (o "substrato").

O Princípio Central da PVD

Pense na PVD como um processo de pintura por spray altamente controlado em nível atômico. Em uma câmara de alto vácuo, os átomos são ejetados de uma fonte sólida e viajam em linha reta até atingirem a bolacha, onde se condensam e formam um filme.

Principais Técnicas de PVD em MEMS

Os dois métodos de PVD mais comuns são a pulverização catódica (sputtering) e a evaporação.

A pulverização catódica é o carro-chefe da PVD. Neste processo, um plasma de gás inerte (como Argônio) é criado. Íons de alta energia deste plasma bombardeiam o alvo, desalojando átomos. Esses átomos ejetados então revestem a bolacha.

A evaporação envolve o aquecimento do material de origem em vácuo até que ele evapore. Os átomos vaporizados então viajam para a bolacha mais fria e se condensam, formando um filme. Isso é mais simples que a pulverização catódica, mas oferece menos controle sobre as propriedades do filme.

Características dos Filmes PVD

Por ser um processo de linha de visão, a PVD tem dificuldade em revestir as paredes laterais de trincheiras profundas ou estruturas complexas. Isso é conhecido como baixa cobertura de degrau. No entanto, é excelente para depositar filmes muito puros, especialmente metais.

Materiais PVD Comuns

PVD é o método preferencial para depositar metais usados em eletrodos, espelhos reflexivos e interconexões elétricas. Materiais comuns incluem Alumínio (Al), Titânio (Ti), Ouro (Au) e Platina (Pt).

Deposição Química de Vapor (CVD): O Método de Revestimento Conforme

CVD é fundamentalmente diferente da PVD. Não transfere material fisicamente; ele o cria na superfície da bolacha por meio de uma reação química.

O Princípio Central da CVD

Em um processo CVD, gases precursores são introduzidos em uma câmara de reação contendo bolachas aquecidas. Os gases reagem na superfície quente, depositando um filme sólido e produzindo subprodutos voláteis que são então bombeados para fora. Este processo não é limitado pela linha de visão, permitindo que ele forme camadas perfeitamente uniformes sobre qualquer geometria. Essa capacidade é chamada de conformidade.

Principais Variações de CVD

O "melhor" processo CVD depende da temperatura e da qualidade do filme exigidas.

-

LPCVD (CVD de Baixa Pressão): Este é o padrão ouro para filmes de alta qualidade e altamente conformes, como polissilício (um material estrutural chave) e nitreto de silício (um excelente isolante). Opera em altas temperaturas (600°C+) e baixa pressão.

-

PECVD (CVD Aprimorada por Plasma): Este processo usa um plasma rico em energia para permitir que as reações químicas ocorram em temperaturas muito mais baixas (tipicamente <400°C). Isso é crítico ao depositar filmes em bolachas que já possuem estruturas ou materiais sensíveis à temperatura (como metais).

Características dos Filmes CVD

A característica definidora da CVD é sua excelente conformidade ou cobertura de degrau. Ela pode criar filmes de espessura uniforme na parte superior, inferior e nas paredes laterais das trincheiras mais complexas. As propriedades do filme, como tensão e densidade, são altamente ajustáveis.

Materiais CVD Comuns

CVD é essencial para depositar dielétricos (isolantes) e semicondutores. Materiais comuns incluem Dióxido de Silício (SiO2), Nitreto de Silício (Si3N4) e Polissilício.

Compreendendo as Trocas: PVD vs. CVD

A escolha entre PVD e CVD requer a ponderação de suas distintas vantagens e desvantagens para uma aplicação específica.

Conformidade e Cobertura de Degrau

- CVD é superior. Sua natureza química garante um revestimento uniforme sobre qualquer topografia de superfície. Isso é inegociável para camadas isolantes ou filmes estruturais em MEMS complexos.

- PVD é ruim. Como um processo de linha de visão, ele cria filmes finos ou inexistentes nas paredes laterais e em trincheiras profundas.

Temperatura de Operação

- LPCVD de alta qualidade é um processo de alta temperatura. Isso pode danificar ou refazer materiais como o alumínio já presentes na bolacha.

- PECVD oferece uma opção de CVD de baixa temperatura, mas muitas vezes à custa de menor qualidade do filme em comparação com LPCVD.

- PVD é geralmente um processo de baixa temperatura, tornando-o seguro para processar bolachas que já passaram por várias etapas de fabricação.

Seleção de Materiais

- PVD se destaca na deposição de metais puros e alguns compostos metálicos. É difícil ou impossível de usar para materiais como nitreto de silício ou polissilício.

- CVD é o método principal para depositar dielétricos, semicondutores e cerâmicas que são formados por reação química.

Qualidade e Pureza do Filme

- Os filmes PVD são tipicamente muito puros, pois o material de origem é fisicamente movido para o substrato com contaminação mínima.

- Os filmes CVD podem ter impurezas, como hidrogênio em filmes PECVD, o que pode afetar as propriedades do material. No entanto, a CVD oferece controle excepcional sobre a tensão do filme, o que é crítico para estruturas MEMS.

Fazendo a Escolha Certa para o Seu Dispositivo MEMS

Sua escolha é ditada inteiramente pela função da camada que você está criando e pelas restrições do seu processo de fabricação.

- Se o seu foco principal é criar eletrodos condutores ou interconexões: PVD (pulverização catódica) é a escolha padrão e mais eficiente para depositar metais de alta pureza.

- Se o seu foco principal é construir uma camada isolante uniforme sobre topografia complexa: CVD é a única opção viável devido à sua conformidade superior.

- Se o seu foco principal é depositar um filme tardiamente no processo em um dispositivo sensível à temperatura: Sua escolha é entre PVD ou um processo PECVD de baixa temperatura.

- Se o seu foco principal é criar os elementos mecânicos ou estruturais centrais do dispositivo: LPCVD é frequentemente usada para depositar polissilício ou nitreto de silício de alta qualidade e baixa tensão.

Selecionar o método de deposição correto é uma decisão fundamental que define diretamente a geometria, o desempenho e a manufaturabilidade do seu dispositivo MEMS.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Físico (linha de visão) | Químico (reação de superfície) |

| Melhor Para | Metais (Al, Ti, Au), superfícies planas | Isolantes (SiO2, Si3N4), estruturas 3D complexas |

| Cobertura de Degrau | Ruim (limitação de linha de visão) | Excelente (altamente conforme) |

| Técnicas Comuns | Pulverização catódica, Evaporação | LPCVD, PECVD |

| Temperatura Típica | Baixa temperatura | LPCVD: Alta temp (600°C+), PECVD: Baixa temp (<400°C) |

Pronto para Otimizar Seu Processo de Fabricação de MEMS?

A escolha entre CVD e PVD é crítica para o desempenho e a manufaturabilidade do seu dispositivo. Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade, adaptados às suas necessidades de desenvolvimento e produção de MEMS. Seja você precisa de sistemas PVD precisos para deposição de metais ou soluções CVD avançadas para revestimentos conformes, nossa experiência garante que você obtenha as ferramentas certas para resultados superiores.

Vamos discutir os requisitos do seu projeto e encontrar a solução de deposição perfeita para você.

Entre em contato com nossos especialistas hoje para aprimorar suas capacidades de fabricação de MEMS!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Qual a diferença entre os processos CVD e PVD? Um Guia para Escolher o Método de Revestimento Certo

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos