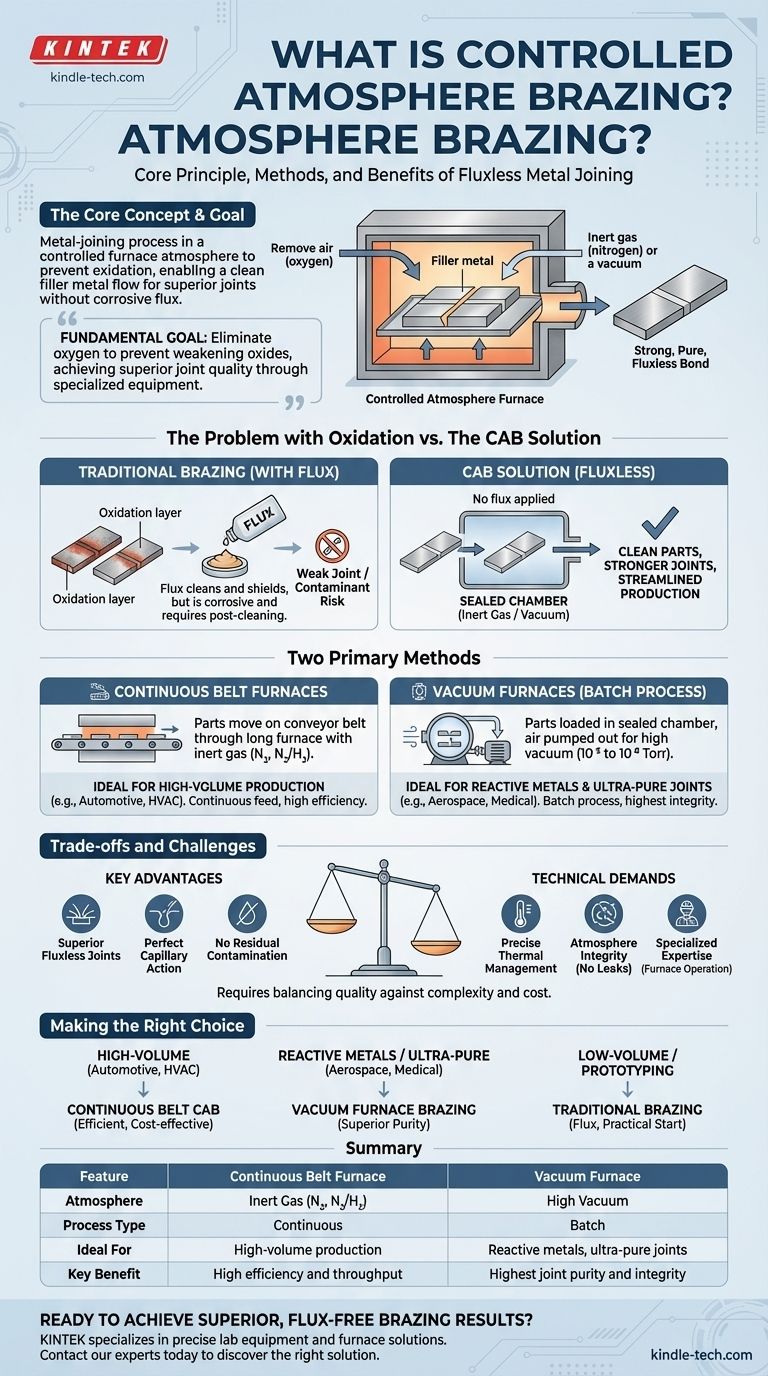

Em sua essência, a brasagem em atmosfera controlada (CAB) é um processo de união de metais que ocorre dentro de um forno onde a atmosfera é cuidadosamente gerenciada para prevenir a oxidação. Ao remover o oxigênio e usar um gás inerte como o nitrogênio ou criar um vácuo, a CAB permite que um metal de adição flua limpo entre duas peças, criando uma ligação excepcionalmente forte e pura sem a necessidade de fluxos químicos corrosivos.

O objetivo fundamental da brasagem em atmosfera controlada é alcançar uma qualidade de união superior, eliminando o oxigênio do processo. Isso impede a formação de óxidos que enfraquecem a ligação, mas requer equipamentos especializados e controle preciso sobre a temperatura e as condições atmosféricas.

O Princípio Central: Por que Controlar a Atmosfera?

Quando os metais são aquecidos a altas temperaturas na presença de ar normal, eles reagem com o oxigênio. Esse processo, chamado oxidação, cria uma camada na superfície do metal que pode impedir que o material de adição se ligue adequadamente, resultando em uma união fraca ou falha.

O Problema com a Oxidação

A oxidação atua como um contaminante. Na brasagem tradicional, isso é gerenciado pela aplicação de um agente químico chamado fluxo, que limpa a superfície e a protege do oxigênio durante o aquecimento.

No entanto, o fluxo em si pode ser problemático. Muitas vezes é corrosivo e deve ser completamente limpo da peça após a brasagem, o que adiciona uma etapa extra e difícil ao processo de fabricação.

A Solução CAB: Remova o Oxigênio

A brasagem em atmosfera controlada resolve esse problema removendo completamente o oxigênio do ambiente. Ao conduzir o processo em uma câmara selada preenchida com um gás inerte ou a vácuo, não há oxigênio para causar oxidação.

Este processo sem fluxo resulta em peças mais limpas, uniões mais fortes e um fluxo de trabalho de produção mais simplificado, pois a etapa de limpeza do fluxo pós-brasagem é eliminada.

Dois Métodos Primários para Controlar a Atmosfera

A "atmosfera controlada" pode ser alcançada de duas maneiras principais, cada uma adequada para diferentes necessidades de produção. A escolha entre elas depende de fatores como volume de produção, tipo de metais a serem unidos e pureza exigida da união final.

Fornos de Correia Contínua

Neste método, as peças são colocadas em uma correia transportadora que as move através de um forno longo. O forno é preenchido com um gás inerte, tipicamente nitrogênio livre de oxigênio ou uma mistura de nitrogênio-hidrogênio, que purga o ar.

Este processo é altamente eficiente para produção de alto volume, como nas indústrias automotiva e de HVAC, pois as peças são continuamente alimentadas através das zonas de aquecimento e resfriamento.

Fornos a Vácuo (Processo em Batelada)

Para este método, as peças são carregadas em uma câmara selada. Todo o ar é então bombeado para fora para criar um ambiente de alto vácuo (tipicamente na faixa de 10⁻⁵ a 10⁻⁶ Torr).

Uma vez que o vácuo é alcançado, o forno aquece as peças à temperatura de brasagem. Este processo é ideal para metais reativos (como o titânio) ou para aplicações em aeroespacial e dispositivos médicos onde a mais alta pureza e integridade da união são necessárias. É um processo em batelada, o que significa que uma carga é concluída por vez.

Compreendendo as Trocas e os Principais Desafios

Embora a CAB ofereça vantagens significativas, é um processo tecnicamente exigente que envolve desafios e considerações específicas. A decisão de usá-lo requer um equilíbrio entre a necessidade de qualidade e a complexidade e custo do equipamento.

A Principal Vantagem: Uniões Superiores e Sem Fluxo

O principal benefício é a capacidade de criar uniões extremamente limpas, fortes e confiáveis. O ambiente controlado previne o superaquecimento localizado, permite que o metal de adição flua perfeitamente por ação capilar e produz um conjunto acabado sem contaminação residual de fluxo.

As Demandas Técnicas

O sucesso com a CAB requer conhecimento especializado. Os principais desafios incluem:

- Seleção do Material de Adição: O material de adição deve ter um ponto de fusão mais baixo do que os metais base e ser compatível com os requisitos de resistência e condutividade da aplicação.

- Gerenciamento Térmico Preciso: O forno deve ser capaz de aquecer as peças à temperatura correta pelo tempo certo para garantir que o material de adição derreta e flua sem danificar os metais base.

- Integridade da Atmosfera: Manter a pureza da atmosfera de nitrogênio ou a integridade do vácuo é crítico. Vazamentos podem introduzir oxigênio e comprometer todo o lote.

- Experiência Especializada: O processo exige conhecimento técnico da operação do forno, manuseio de gases industriais e os princípios metalúrgicos da brasagem.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de brasagem correto depende inteiramente dos requisitos técnicos do seu projeto, volume de produção e orçamento.

- Se o seu foco principal é a produção de alto volume de componentes como radiadores automotivos ou peças de HVAC: A CAB de correia contínua é o método mais eficiente e econômico.

- Se o seu foco principal é unir metais reativos ou criar uniões ultra-puras para aplicações aeroespaciais ou médicas: A brasagem em forno a vácuo é a escolha superior e, muitas vezes, necessária.

- Se o seu foco principal é a montagem de baixo volume ou prototipagem sem alto investimento de capital: A brasagem tradicional com maçarico ou indução com fluxo pode ser um ponto de partida mais prático.

Em última análise, escolher a brasagem em atmosfera controlada é um investimento para alcançar a mais alta qualidade de união e repetibilidade do processo.

Tabela Resumo:

| Característica | Forno de Correia Contínua | Forno a Vácuo |

|---|---|---|

| Atmosfera | Gás Inerte (N₂, N₂/H₂) | Alto Vácuo |

| Tipo de Processo | Contínuo | Batelada |

| Ideal Para | Produção de alto volume (ex: automotivo, HVAC) | Metais reativos, uniões ultra-puras (ex: aeroespacial, médico) |

| Principal Benefício | Alta eficiência e rendimento | Maior pureza e integridade da união |

Pronto para alcançar resultados de brasagem superiores e sem fluxo?

A KINTEK é especializada em equipamentos de laboratório precisos e soluções de fornos necessários para uma brasagem em atmosfera controlada bem-sucedida. Seja você na fabricação de alto volume ou desenvolvendo componentes de alta pureza para aplicações aeroespaciais e médicas, nossa experiência garante que você obtenha as uniões fortes, limpas e confiáveis que seus projetos exigem.

Entre em contato com nossos especialistas em brasagem hoje para discutir suas necessidades específicas e descobrir a solução certa para seu laboratório ou linha de produção.

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Qual é o uso do hidrogénio em fornos? Uma Chave para o Processamento a Altas Temperaturas Livre de Oxigénio

- Por que é necessária a manutenção de uma atmosfera redutora de hidrogênio para o recozimento de tungstênio? Garanta a pureza no processamento em alta temperatura

- Quando seria necessário usar uma atmosfera controlada? Prevenir Contaminação e Controlar Reações

- O que é recozimento com hidrogênio? Alcance Propriedades Superiores do Material com Recozimento Brilhante

- Por que um forno com atmosfera de hidrogênio é necessário para o compósito W-Cu? Desbloqueie Infiltração e Densidade Superiores