Em fornos de alta temperatura, o papel principal do hidrogénio é servir como uma atmosfera protetora altamente eficaz. É ativamente utilizado durante processos como a sinterização e o recozimento para proteger materiais sensíveis dos efeitos nocivos do oxigénio, garantindo que o produto final mantenha a sua pureza e integridade estrutural exigidas.

A função central do hidrogénio num forno é criar uma atmosfera redutora. Ao contrário dos gases inertes que simplesmente deslocam o oxigénio, o hidrogénio reage ativamente e remove qualquer oxigénio residual, prevenindo quimicamente a oxidação e garantindo a integridade dos materiais durante o processamento a altas temperaturas.

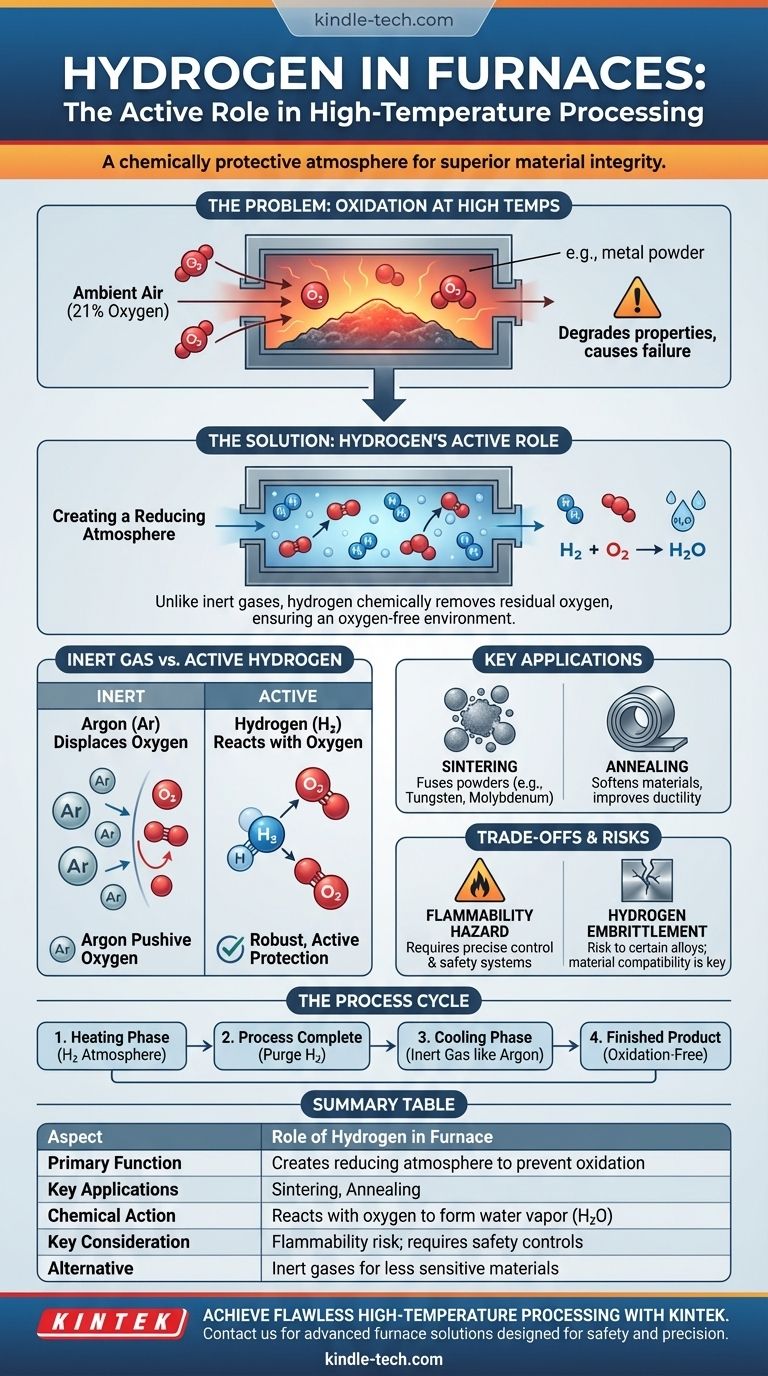

O Problema: Oxigénio a Altas Temperaturas

O Desafio da Oxidação

A temperaturas elevadas, a maioria dos metais e muitos materiais cerâmicos tornam-se altamente reativos com o oxigénio.

Esta reação, conhecida como oxidação, degrada as propriedades do material, pode impedir a ligação adequada durante a sinterização e, em última análise, leva a um produto falho ou de qualidade inferior.

Por Que o Ar Normal É Inadequado

O ar ambiente, que é aproximadamente 21% oxigénio, é o inimigo direto do processamento de materiais a altas temperaturas.

Introduzir materiais num forno cheio de ar quente sem uma atmosfera protetora causaria oxidação imediata e catastrófica.

O Papel do Hidrogénio como Agente Ativo

Criação de uma Atmosfera Protetora

Para resolver o problema da oxidação, os fornos são preenchidos com um gás específico para criar uma atmosfera controlada. Esta é frequentemente hidrogénio (H₂) puro ou uma mistura de hidrogénio-nitrogénio.

Esta atmosfera desloca o ar ambiente, removendo a grande maioria do oxigénio antes do início do processo.

A Vantagem Química: Hidrogénio vs. Gás Inerte

Enquanto os gases inertes como o árgon simplesmente afastam o oxigénio, o hidrogénio oferece uma forma de proteção mais robusta e ativa.

O hidrogénio é um agente redutor, o que significa que procura e liga-se quimicamente aos átomos de oxigénio. Quaisquer vestígios de oxigénio que permaneçam no forno reagirão com o hidrogénio para formar vapor de água (H₂O), que é então ventilado.

Esta ação de "limpeza" química garante um ambiente praticamente livre de oxigénio, o que é crítico para os materiais mais sensíveis.

Aplicações Chave: Sinterização e Recozimento

Este processo é essencial para aplicações como a sinterização de pós de tungsténio e molibdénio, onde as partículas devem fundir-se de forma limpa.

É também vital para o recozimento, um tratamento térmico usado para amolecer materiais e melhorar a sua ductilidade. Sem uma atmosfera de hidrogénio, estes processos falhariam devido à oxidação superficial.

Compreendendo as Vantagens e Riscos

O Perigo de Inflamabilidade

A principal desvantagem do hidrogénio é que é altamente inflamável e explosivo quando misturado com ar.

Este risco exige designs de fornos sofisticados com sistemas de controlo de pressão precisos, intertravamentos de segurança e ciclos de purga que utilizam um gás inerte para remover o hidrogénio com segurança antes de abrir o forno.

A Necessidade de Controlo Preciso

A concentração de hidrogénio, a temperatura do forno e o tempo de processamento devem ser meticulosamente controlados.

Os fornos modernos de hidrogénio utilizam controladores automáticos avançados com extrema precisão de temperatura (±1℃) para gerir estas variáveis, garantindo tanto a qualidade do produto como a segurança operacional.

Fragilização por Hidrogénio

Embora benéfico para muitos materiais, o hidrogénio pode ser prejudicial para certas ligas ferrosas e aços.

A altas temperaturas, os átomos de hidrogénio podem difundir-se na estrutura cristalina do metal, causando um fenómeno conhecido como fragilização por hidrogénio, que torna o material quebradiço e propenso a fraturas. Isso torna a compatibilidade do material uma consideração crítica.

O Sistema na Prática

O Ciclo de Aquecimento e Arrefecimento

Durante a fase de aquecimento, o forno é preenchido com hidrogénio para proteger o material.

Uma vez concluído o processo, o hidrogénio é purgado com segurança e substituído por um gás inerte, como o árgon. Este gás inerte é então circulado através de um permutador de calor para arrefecer rapidamente o material sem reintroduzir oxigénio enquanto ainda está a uma temperatura reativa.

Fazendo a Escolha Certa para o Seu Processo

- Se o seu foco principal é o processamento de materiais altamente sensíveis ao oxigénio, como tungsténio ou metais refratários: Uma atmosfera de hidrogénio é essencial para garantir quimicamente um ambiente livre de oxigénio para uma sinterização ou recozimento bem-sucedidos.

- Se o seu foco principal é o tratamento térmico geral de materiais menos sensíveis: Um gás inerte menos dispendioso e não inflamável, como nitrogénio ou árgon, pode fornecer proteção suficiente simplesmente deslocando o oxigénio.

- Se estiver a trabalhar com ligas de aço específicas: Deve primeiro investigar a suscetibilidade do material à fragilização por hidrogénio, pois uma atmosfera de hidrogénio pode ser prejudicial.

Em última análise, compreender o papel químico único do hidrogénio permite-lhe selecionar as condições atmosféricas precisas necessárias para alcançar uma integridade impecável nas suas aplicações de alta temperatura.

Tabela Resumo:

| Aspeto | Papel do Hidrogénio no Forno |

|---|---|

| Função Primária | Cria uma atmosfera redutora para prevenir a oxidação |

| Aplicações Chave | Sinterização (ex: tungsténio, molibdénio), Recozimento |

| Ação Química | Reage com o oxigénio para formar vapor de água (H₂O) |

| Consideração Chave | Risco de inflamabilidade; requer controlos de segurança precisos |

| Alternativa para Materiais Menos Sensíveis | Gases inertes (ex: Nitrogénio, Árgon) |

Obtenha Processamento de Alta Temperatura Impecável com a KINTEK

O seu laboratório trabalha com materiais sensíveis ao oxigénio, como tungsténio ou molibdénio? A proteção precisa e quimicamente ativa de uma atmosfera de hidrogénio é essencial para uma sinterização e recozimento bem-sucedidos, garantindo a integridade e pureza do material.

A KINTEK é especializada em fornos de laboratório avançados e sistemas de atmosfera concebidos para segurança e precisão. Os nossos especialistas podem ajudá-lo a selecionar o equipamento certo para dominar os seus processos de alta temperatura.

Contacte a KINTEK hoje para discutir a sua aplicação específica e garantir resultados ótimos para os seus materiais.

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- Por que um forno de atmosfera de alta precisão é essencial para a sinterização de cátodos de alto níquel? Desbloqueie o desempenho da bateria

- O que é uma atmosfera dissociada à base de amônia? Gás Redutor de Alta Pureza para Tratamento Térmico Brilhante

- Qual é a necessidade de integrar uma balança analítica com um forno de atmosfera para TGA? Dominando Dados Cinéticos

- Como um forno de atmosfera tubular fornece o ambiente de sinterização necessário para converter espuma de lignina? Guia Especializado

- Qual é o gás inerte mais barato? O Argônio é a Escolha Custo-Benefício para Inércia Verdadeira

- Como um forno a vácuo ou atmosfera de laboratório garante a confiabilidade durante o processo de pré-oxidação de amostras de liga?

- Que ambiente de processo um forno de sinterização atmosférica fornece para LLZ-LGVO? Alcançar Ligação Densificada de Alta Pureza