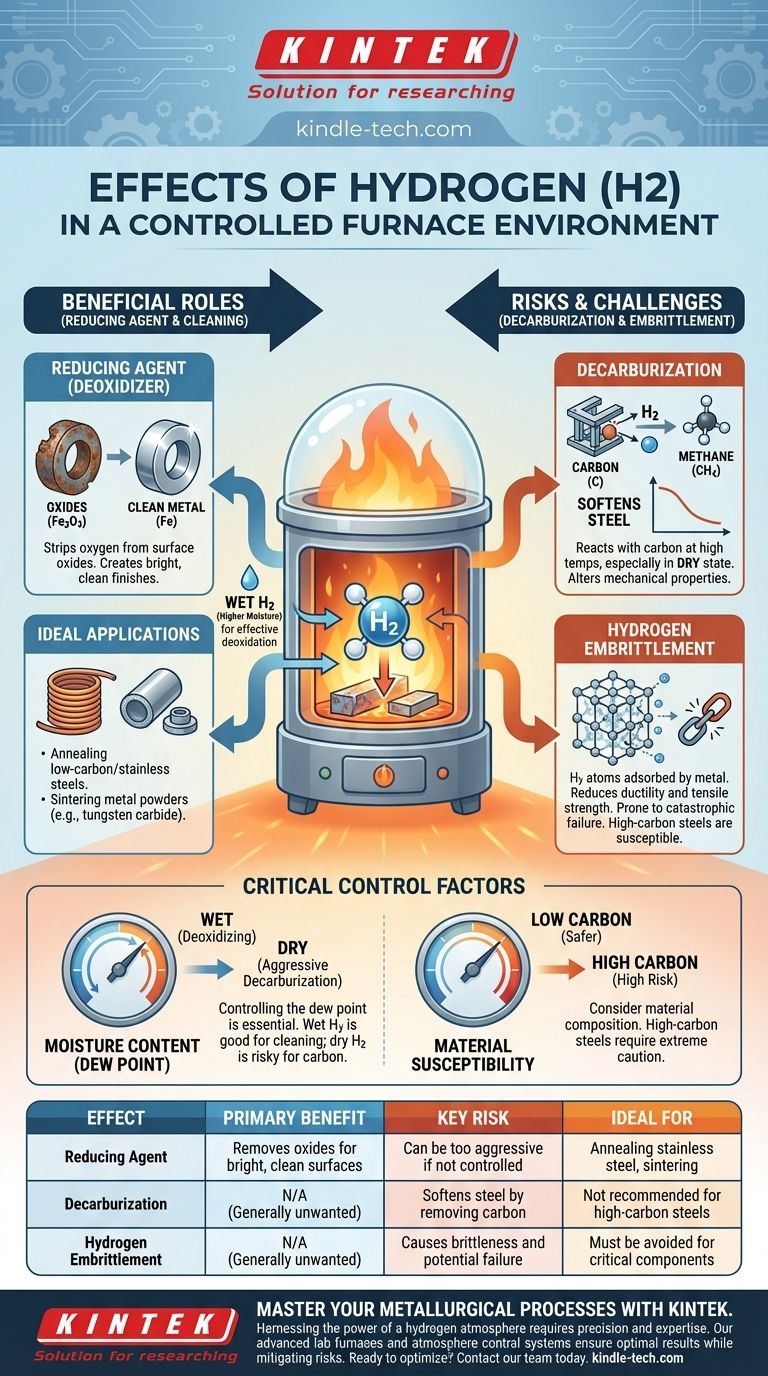

Em um forno controlado, o hidrogênio (H2) atua como um poderoso agente químico, usado principalmente para reduzir óxidos metálicos e remover impurezas das superfícies dos materiais. É altamente eficaz na criação de acabamentos limpos e brilhantes, mas também introduz riscos significativos, incluindo a remoção indesejada de carbono do aço (descarbonetação) e um fenômeno perigoso conhecido como fragilização por hidrogênio.

O efeito principal do hidrogênio é sua intensa reatividade em altas temperaturas. Essa reatividade pode ser aproveitada para limpeza e redução benéficas, mas deve ser meticulosamente controlada para evitar danos à integridade estrutural do material.

Os Papéis Primários do Hidrogênio em Atmosferas de Forno

O hidrogênio não é um gás de fundo inerte; é um participante ativo em processos metalúrgicos de alta temperatura. Seu comportamento é ditado pela temperatura, teor de umidade e pelo material que está sendo tratado.

Um Poderoso Agente Redutor

O uso mais comum para uma atmosfera de hidrogênio é atuar como agente redutor ou desoxidante. Ele remove quimicamente o oxigênio dos óxidos metálicos que se formam na superfície das peças.

Por exemplo, o hidrogênio reage com o óxido de ferro (ferrugem) para formar ferro puro e vapor d'água. Isso deixa o material excepcionalmente limpo e brilhante, um requisito crítico para processos como recozimento e sinterização.

O Efeito da Descarbonetação

Em temperaturas muito altas, particularmente em um estado seco, o hidrogênio pode reagir com o carbono presente no aço.

Essa reação forma metano (CH4), retirando efetivamente o carbono da superfície do aço. Essa descarbonetação pode ser prejudicial, pois amolece o aço e altera suas propriedades mecânicas pretendidas.

Compreendendo os Compromissos e Riscos

Usar hidrogênio com sucesso significa gerenciar sua dupla natureza. As mesmas propriedades químicas que o tornam um excelente agente de limpeza também o tornam potencialmente destrutivo.

O Papel Crítico da Umidade

A eficácia e o comportamento do hidrogênio são criticamente limitados pelo seu teor de umidade.

Uma atmosfera de hidrogênio "úmida" (com maior umidade) é excelente para desoxidação. Inversamente, um hidrogênio muito "seco" é um agente descarbonetante muito mais agressivo. Portanto, controlar o ponto de orvalho é essencial.

O Perigo da Fragilização por Hidrogênio

A fragilização por hidrogênio ocorre quando átomos individuais de hidrogênio são adsorvidos pelo metal, migrando para sua estrutura cristalina.

Esse processo reduz significativamente a ductilidade e a resistência à tração do material, tornando-o quebradiço e propenso a falhas catastróficas sob estresse. Substâncias de alto teor de carbono são particularmente suscetíveis a esse risco.

Pureza e Projeto do Sistema

O hidrogênio comercial é tipicamente 98% a 99,9% puro, com impurezas vestigiais como vapor d'água, oxigênio e nitrogênio. Essas impurezas devem ser gerenciadas.

Para garantir a segurança e a integridade do processo, os fornos geralmente usam uma câmara interna selada, ou retorta, para conter a atmosfera de hidrogênio. Isso protege os elementos de aquecimento do forno contra ataques químicos e contém quaisquer compostos potencialmente perigosos.

Como Aplicar Isso ao Seu Processo

Escolher usar uma atmosfera de hidrogênio depende inteiramente do seu material e do resultado desejado.

- Se o seu foco principal é o recozimento de aços de baixo teor de carbono ou aços inoxidáveis: Uma atmosfera de hidrogênio é altamente eficaz na redução de óxidos superficiais para obter um acabamento brilhante e limpo.

- Se o seu foco principal é o processamento de aços de alto teor de carbono: Você deve proceder com extremo cuidado, pois os riscos de descarbonetação indesejada e fragilização por hidrogênio são muito altos.

- Se o seu foco principal é a sinterização de pós metálicos (por exemplo, carboneto de tungstênio): Uma atmosfera de hidrogênio seco é ideal para remover óxidos residuais, o que promove uma ligação superior entre as partículas do pó.

Em última análise, dominar uma atmosfera de forno com hidrogênio significa tratá-la não como um ambiente simples, mas como uma ferramenta metalúrgica precisa.

Tabela Resumo:

| Efeito do Hidrogênio | Benefício Primário | Risco Chave | Ideal Para |

|---|---|---|---|

| Agente Redutor | Remove óxidos para superfícies brilhantes e limpas | Pode ser muito agressivo se não controlado | Recozimento de aço inoxidável, sinterização |

| Descarbonetação | N/A (Geralmente indesejado) | Amolece o aço removendo carbono | Não recomendado para aços de alto teor de carbono |

| Fragilização por Hidrogênio | N/A (Geralmente indesejado) | Causa fragilidade e potencial falha | Deve ser evitado para componentes críticos |

Domine Seus Processos Metalúrgicos com a KINTEK

Aproveitar o poder de uma atmosfera de forno com hidrogênio requer precisão e expertise. Se você está recozendo para um acabamento brilhante ou sinterizando pós metálicos, o equipamento certo é fundamental para alcançar as propriedades de material desejadas, ao mesmo tempo em que mitiga riscos como descarbonetação e fragilização.

A KINTEK é especializada em fornos de laboratório avançados e sistemas de controle de atmosfera projetados para segurança e desempenho. Nossos especialistas podem ajudá-lo a selecionar a solução perfeita para sua aplicação específica, garantindo resultados ideais para as necessidades exclusivas do seu laboratório.

Pronto para otimizar seus processos de alta temperatura? Entre em contato com nossa equipe hoje mesmo para discutir como nossas soluções podem trazer precisão e confiabilidade para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Por que um forno com atmosfera de hidrogênio é necessário para o compósito W-Cu? Desbloqueie Infiltração e Densidade Superiores

- Quando seria necessário usar uma atmosfera controlada? Prevenir Contaminação e Controlar Reações

- Quais são os principais benefícios da utilização da queima com hidrogénio para sinterizar peças? Alcançar Densidade Máxima e Resistência à Corrosão

- Qual é o uso do hidrogénio em fornos? Uma Chave para o Processamento a Altas Temperaturas Livre de Oxigénio

- O que é tratamento térmico em atmosfera de hidrogênio? Obtenha Pureza e Brilho de Superfície Superiores