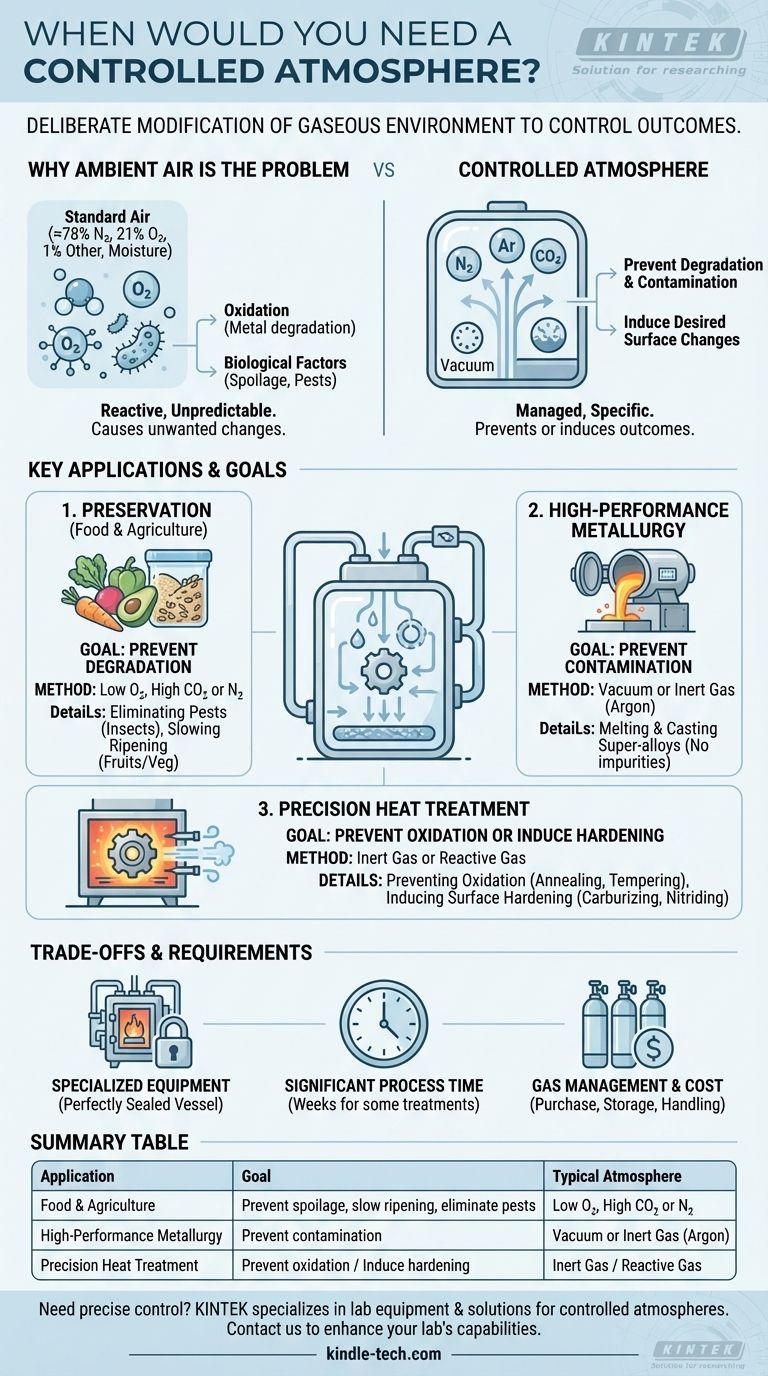

Em resumo, uma atmosfera controlada é necessária sempre que o ar ambiente padrão interferiria, contaminaria ou impediria um resultado desejado. É utilizada em aplicações que vão desde a conservação de alimentos em larga escala até a fabricação altamente precisa de ligas metálicas avançadas e processos de tratamento térmico. O princípio central é a modificação deliberada do ambiente gasoso para controlar reações químicas e processos biológicos.

A decisão de usar uma atmosfera controlada é impulsionada pela necessidade de controle absoluto. Trata-se de substituir a natureza imprevisível e reativa do ar normal por um ambiente específico e gerenciado para prevenir mudanças indesejadas, como oxidação e deterioração, ou para induzir intencionalmente mudanças químicas desejadas na superfície de um material.

Por Que o Ar Ambiente É Frequentemente o Problema

Para entender a necessidade de uma atmosfera controlada, você deve primeiro reconhecer os problemas de usar o ar padrão. O ar ambiente é aproximadamente 78% nitrogênio, 21% oxigênio e 1% outros gases, juntamente com umidade variável.

O Impacto do Oxigênio

O oxigênio é altamente reativo, especialmente em temperaturas elevadas. Essa reatividade, conhecida como oxidação, é um fator primário para o uso de atmosferas controladas na metalurgia. Ela causa incrustações e degrada a qualidade dos metais durante o tratamento térmico.

O Impacto dos Fatores Biológicos

O ar padrão permite que organismos aeróbicos — de insetos a micróbios — prosperem. Este é um problema crítico no armazenamento de produtos agrícolas, onde pragas podem destruir colheitas inteiras.

Principais Aplicações para Atmosferas Controladas

Atmosferas controladas não são uma solução única, mas uma categoria de técnicas aplicadas em diferentes indústrias. A mistura gasosa específica ou o uso de vácuo é adaptado ao objetivo.

1. Conservação de Alimentos e Agricultura

O objetivo principal aqui é prevenir a degradação. Ao alterar o ar dentro de um ambiente de armazenamento selado, você pode estender drasticamente a vida útil de produtos perecíveis.

Eliminando Pragas

Para grãos, leguminosas e oleaginosas, o principal objetivo é controlar pragas de insetos. A maioria dos insetos requer oxigênio para sobreviver, então substituí-lo por dióxido de carbono ou nitrogênio cria um ambiente onde eles não podem viver.

Retardando o Amadurecimento

Esta técnica também é usada para produtos frescos como frutas e vegetais. Reduzir o oxigênio e aumentar o dióxido de carbono retarda o processo natural de respiração e amadurecimento, mantendo o produto fresco por muito mais tempo.

2. Metalurgia de Alto Desempenho

Na produção de materiais avançados, o objetivo é prevenir a contaminação. A menor impureza pode comprometer a integridade estrutural de ligas de alto desempenho.

Fusão e Fundição de Superligas

Materiais como superligas à base de níquel, usadas em motores a jato e turbinas, devem ser perfeitos. Eles são fundidos e vazados em vácuo ou em uma atmosfera de gás inerte (como argônio) para evitar que oxigênio e nitrogênio se dissolvam no metal e criem pontos fracos.

3. Tratamento Térmico de Precisão

Para muitos processos de tratamento térmico, a atmosfera não é apenas um cobertor protetor, mas um ingrediente ativo em uma reação química.

Prevenção de Oxidação (Recozimento e Têmpera)

Ao aquecer um metal para amolecê-lo (recozimento) ou temperá-lo, uma atmosfera inerte evita a formação de carepa de óxido na superfície. Isso resulta em um acabamento limpo e "brilhante", frequentemente chamado de recozimento brilhante.

Indução de Endurecimento Superficial (Cementação e Nitretação)

Por outro lado, alguns processos usam uma atmosfera reativa para alterar as propriedades do material. Na cementação, uma atmosfera rica em carbono é usada para forçar átomos de carbono para a superfície do aço, tornando-o significativamente mais duro. A nitretação usa uma atmosfera rica em nitrogênio para alcançar um efeito de endurecimento semelhante.

Compreendendo as Trocas e os Requisitos

A implementação de uma atmosfera controlada é um empreendimento técnico significativo com requisitos específicos. Não é uma solução simples ou barata.

Equipamento Especializado é Obrigatório

Você não pode alcançar uma atmosfera controlada sem um vaso perfeitamente selado. Em ambientes industriais, isso frequentemente envolve equipamentos especializados como fornos tubulares com tubos de trabalho selados ou fornos de câmara equipados com retortes selados.

O Tempo do Processo Pode Ser Significativo

Esses tratamentos nem sempre são rápidos. Por exemplo, tratar grãos para eliminar pragas pode levar várias semanas, especialmente em temperaturas ambientes mais baixas.

Gerenciamento e Custo do Gás

Os gases utilizados (nitrogênio, argônio, dióxido de carbono, hidrogênio) têm custos associados à compra, armazenamento e manuseio. Manter a mistura gasosa precisa exigida para um processo demanda sistemas sofisticados de controle e monitoramento, aumentando a complexidade operacional.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha de usar uma atmosfera controlada — e qual usar — depende inteiramente do seu objetivo final.

- Se o seu foco principal é a preservação: Seu objetivo é criar um ambiente inóspito para organismos biológicos, removendo oxigênio e/ou aumentando o dióxido de carbono.

- Se o seu foco principal é a pureza: Seu objetivo é eliminar todos os gases reativos para prevenir a contaminação, o que tipicamente requer alto vácuo ou um gás inerte de alta pureza como o argônio.

- Se o seu foco principal é a transformação superficial: Seu objetivo é usar uma mistura gasosa específica e reativa como ingrediente para alterar deliberadamente a composição química da superfície do seu material.

Em última análise, uma atmosfera controlada é implementada quando o próprio ambiente é uma variável crítica para alcançar o sucesso.

Tabela Resumo:

| Aplicação | Objetivo | Atmosfera Típica |

|---|---|---|

| Conservação de Alimentos e Agricultura | Prevenir deterioração, retardar amadurecimento, eliminar pragas | Baixo O₂, Alto CO₂ ou N₂ |

| Metalurgia de Alto Desempenho | Prevenir contaminação durante fusão/fundição | Vácuo ou Gás Inerte (Argônio) |

| Tratamento Térmico de Precisão | Prevenir oxidação ou induzir endurecimento superficial | Gás Inerte ou Gás Reativo (para cementação/nitretação) |

Precisa de controle preciso sobre o ambiente do seu processo? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo as soluções confiáveis de que você precisa para criar atmosferas controladas em seu laboratório. Seja você trabalhando com fornos de tratamento térmico, sistemas de vácuo ou gerenciamento de gases, nossa experiência garante que seus materiais sejam protegidos contra contaminação e que seus processos alcancem os resultados desejados. Entre em contato conosco hoje para discutir como podemos apoiar sua aplicação específica e aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- O que é uma condição inerte? Um Guia para Prevenir Incêndios e Explosões

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança