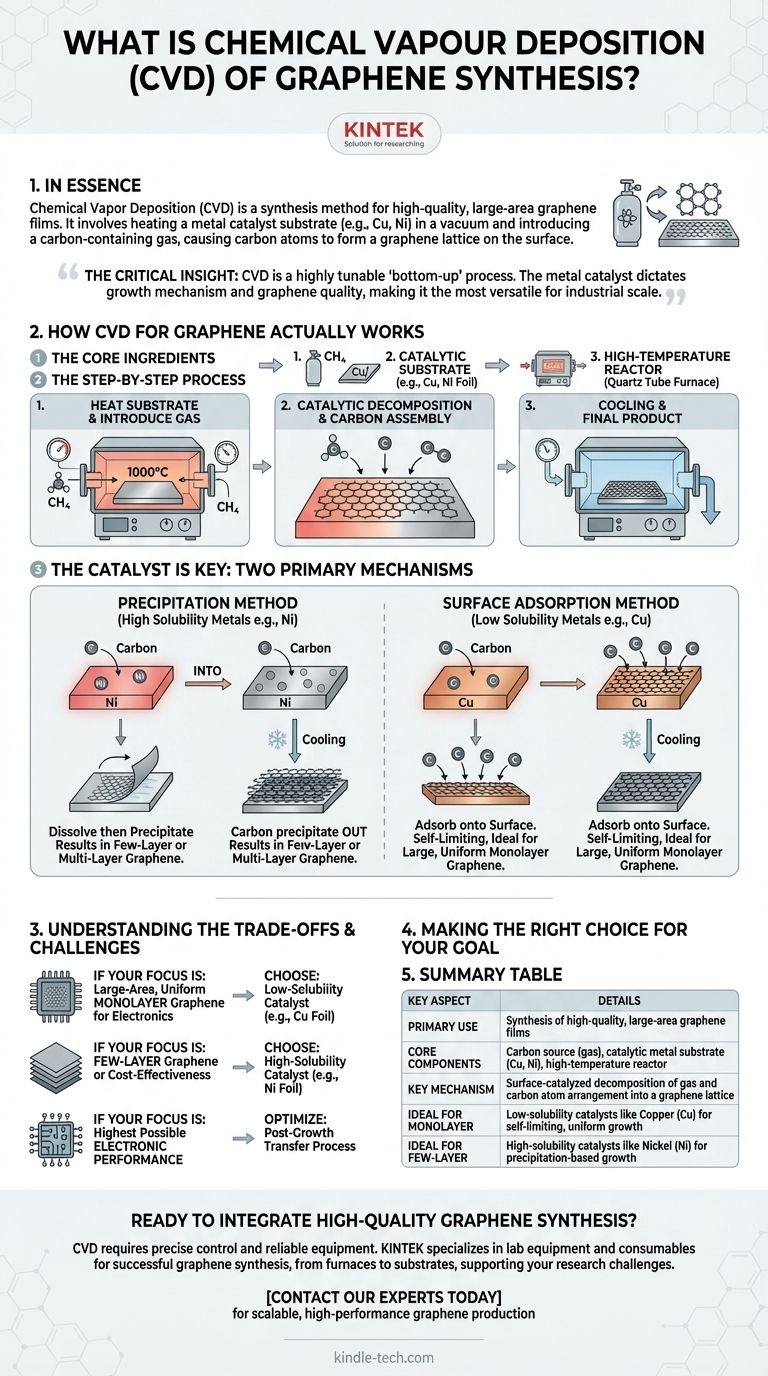

Em essência, a Deposição Química de Vapor (CVD) é um método de síntese usado para cultivar filmes de grafeno de alta qualidade e grande área. O processo envolve aquecer um substrato, tipicamente uma folha de metal de transição como cobre ou níquel, em uma câmara de vácuo e introduzir um gás contendo carbono. Em altas temperaturas, o gás se decompõe e os átomos de carbono se organizam na rede em favo de mel do grafeno na superfície do metal, que atua como catalisador.

A percepção crítica é que a CVD não é uma técnica única, mas um processo "bottom-up" altamente ajustável. A escolha do catalisador metálico dita fundamentalmente o mecanismo de crescimento e, portanto, a qualidade e o número de camadas de grafeno produzidas, tornando-a o método mais versátil para a síntese de grafeno em escala industrial.

Como a CVD para Grafeno Realmente Funciona

Para entender a CVD, é melhor pensar nela como uma linha de montagem controlada e de alta temperatura para átomos. Todo o processo depende da criação das condições perfeitas para que os átomos de carbono se construam em uma folha de grafeno.

Os Ingredientes Essenciais

O processo requer três componentes principais:

- Uma fonte de carbono, que é tipicamente um gás hidrocarboneto como metano (CH₄).

- Um substrato catalítico, mais frequentemente uma folha fina de um metal de transição como cobre (Cu) ou níquel (Ni). Este substrato fornece a superfície para o crescimento e reduz a energia necessária para a reação.

- Um reator de alta temperatura, geralmente um forno de tubo de quartzo que permite controle preciso de temperatura, pressão e fluxo de gás.

O Processo Passo a Passo

Embora os detalhes variem, as etapas gerais são consistentes. Primeiro, o substrato metálico é aquecido a uma alta temperatura (cerca de 1000°C) dentro do reator. Em seguida, o gás hidrocarboneto é introduzido.

A superfície quente do metal catalisa a decomposição das moléculas de gás em átomos de carbono ou "radicais". Esses átomos de carbono ativos se difundem e se organizam na superfície do metal, ligando-se para formar a estrutura hexagonal de um filme de grafeno. Após a conclusão do crescimento, o sistema é resfriado e o filme de grafeno está pronto para uso ou transferência.

O Catalisador é Fundamental: Dois Mecanismos Principais

O fator mais importante que determina o resultado da síntese é a capacidade do catalisador metálico de dissolver carbono. Isso leva a dois mecanismos de crescimento distintos.

O Método de Precipitação (Metais de Alta Solubilidade)

Metais como o níquel (Ni) têm alta solubilidade para carbono em temperaturas elevadas. Durante o processo, os átomos de carbono do gás primeiro se dissolvem no volume do metal quente, muito parecido com o açúcar se dissolvendo na água.

Quando o sistema é resfriado, a capacidade do metal de reter carbono diminui acentuadamente. Os átomos de carbono dissolvidos então "precipitam" de volta para a superfície, formando camadas de grafeno. Como o carbono vem do metal em massa, esse processo pode facilmente levar à formação de grafeno de poucas camadas ou multicamadas e pode ser mais difícil de controlar com precisão.

O Método de Adsorção de Superfície (Metais de Baixa Solubilidade)

Em contraste, metais como o cobre (Cu) têm solubilidade de carbono muito baixa. Os átomos de carbono não se dissolvem no metal. Em vez disso, eles se adsorvem diretamente na superfície e se organizam em uma rede de grafeno.

Este processo é em grande parte autolimitante. Uma vez que a superfície de cobre é coberta por uma única camada completa de grafeno, a atividade catalítica da superfície é interrompida e o crescimento adicional de grafeno para. Isso torna o cobre o substrato ideal para produzir folhas grandes e uniformes de grafeno de monocamada.

Compreendendo as Compensações e Desafios

Embora a CVD seja o método mais promissor para produção em larga escala, não está isento de obstáculos técnicos. Alcançar resultados perfeitos requer profundo conhecimento e controle.

O Processo de Transferência é Delicado

O grafeno é cultivado em uma folha de metal, mas é quase sempre usado em um substrato isolante, como dióxido de silício. Isso requer um processo de transferência onde o metal é corroído e a folha de grafeno frágil, com uma espessura de um átomo, é movida para seu destino final. Esta etapa pode introduzir rugas, rasgos e contaminação que degradam as propriedades excepcionais do grafeno.

A Qualidade Não é Garantida

A qualidade final do filme de grafeno é extremamente sensível aos parâmetros do processo. Pequenas flutuações na temperatura, pressão do gás ou taxa de resfriamento podem introduzir defeitos na rede cristalina, criar manchas multicamadas indesejadas ou resultar em cobertura incompleta.

A Pureza do Substrato é Importante

A limpeza e a estrutura cristalina da própria folha de metal têm um impacto significativo no grafeno resultante. Impurezas no substrato podem atuar como locais de nucleação para defeitos, interrompendo a formação de uma folha perfeita e contínua.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha dos parâmetros de CVD deve ser impulsionada inteiramente pela aplicação final que você tem em mente para o grafeno.

- Se seu foco principal for grafeno de monocamada uniforme e de grande área para eletrônica: Sua melhor escolha é um catalisador de baixa solubilidade como folha de cobre (Cu) para alavancar seu mecanismo de crescimento autolimitante.

- Se seu foco principal for produzir grafeno de poucas camadas ou a relação custo-benefício for primordial: Um catalisador de alta solubilidade como níquel (Ni) pode ser uma opção viável, pois o processo pode ser menos sensível e os materiais potencialmente mais baratos.

- Se seu foco principal for alcançar o mais alto desempenho eletrônico possível: Você deve dedicar recursos significativos para otimizar o processo de transferência pós-crescimento, pois esta é a fonte mais comum de defeitos que prejudicam o desempenho.

Em última análise, a Deposição Química de Vapor permanece como a plataforma mais escalável e poderosa para projetar filmes de grafeno para atender a demandas específicas.

Tabela Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Uso Principal | Síntese de filmes de grafeno de alta qualidade e grande área |

| Componentes Essenciais | Gás fonte de carbono (ex: metano), substrato metálico catalítico (ex: Cu, Ni), reator de alta temperatura |

| Mecanismo Chave | Decomposição catalisada por superfície do gás e arranjo dos átomos de carbono em uma rede de grafeno |

| Ideal para Grafeno de Monocamada | Catalisadores de baixa solubilidade como Cobre (Cu) para crescimento uniforme e autolimitante |

| Ideal para Grafeno de Poucas Camadas | Catalisadores de alta solubilidade como Níquel (Ni) para crescimento baseado em precipitação |

Pronto para integrar a síntese de grafeno de alta qualidade em sua pesquisa ou linha de produção?

O processo CVD requer controle preciso e equipamentos confiáveis para alcançar resultados ótimos. A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis essenciais para uma síntese de grafeno bem-sucedida, desde fornos de tubo de alta temperatura até substratos de alta pureza. Nossa experiência apoia os laboratórios na superação dos desafios da CVD, como controle de temperatura e prevenção de contaminação.

Contate nossos especialistas hoje para discutir como nossas soluções podem ajudá-lo a alcançar uma produção de grafeno escalável e de alto desempenho, adaptada à sua aplicação específica, seja para eletrônica, compósitos ou pesquisa de materiais avançados.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Fornalha Vertical de Tubo Laboratorial

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade