Em sua essência, um forno de indução de canal é um forno elétrico que opera como um transformador. Ele usa uma bobina de indução primária enrolada em torno de um núcleo de ferro para induzir uma poderosa corrente elétrica em um circuito fechado, ou "canal", de metal fundido. Esse metal fundido atua como a bobina secundária, e sua resistência elétrica gera calor intenso que circula através de um banho maior, derretendo ou mantendo o metal eficientemente em uma temperatura precisa.

A característica definidora de um forno de canal é o uso de um laço específico e contido de metal fundido como parte chave do circuito elétrico. Este design o torna altamente eficiente para manter e superaquecer grandes volumes de metal líquido, mas requer um "calcanhar" (heel) de metal fundido para começar.

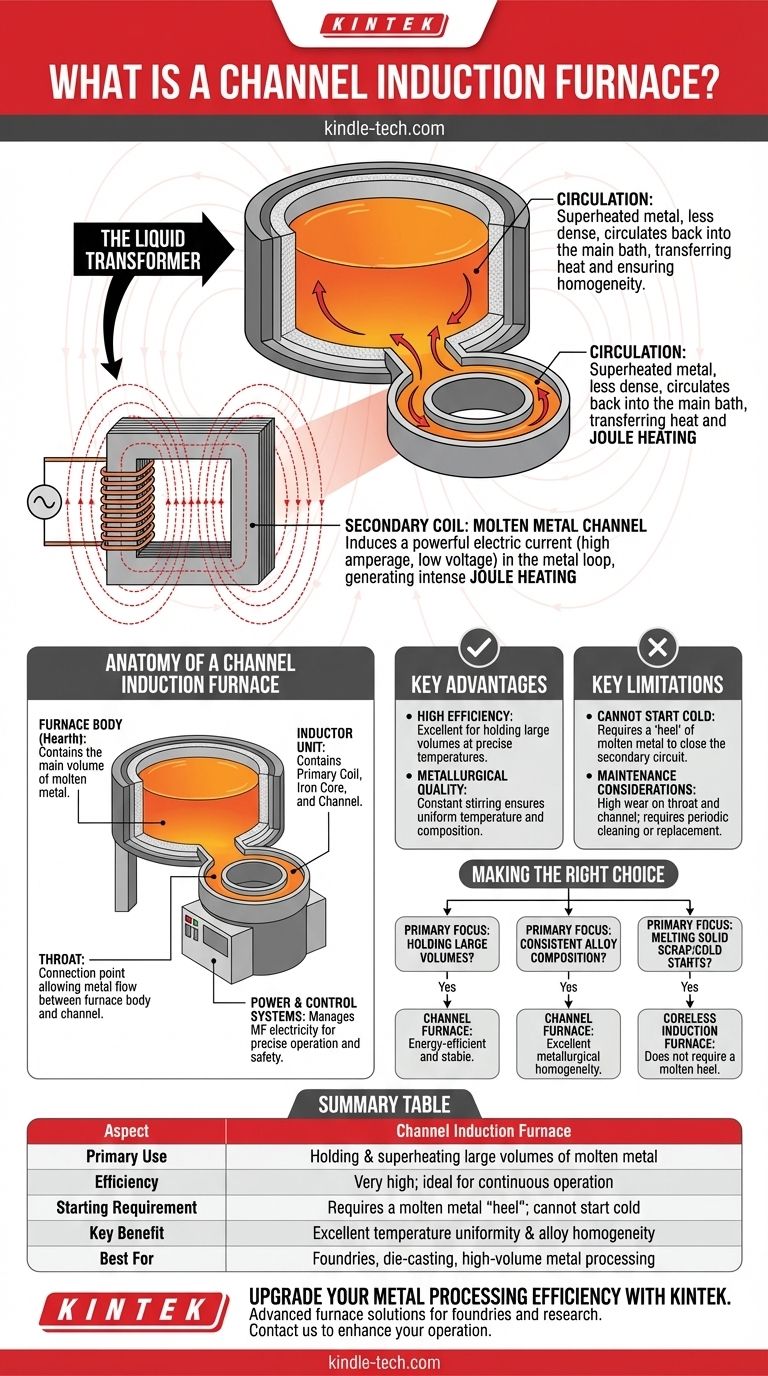

O Princípio Operacional Central: Um Transformador Líquido

A operação de um forno de canal é melhor compreendida visualizando-o como um transformador especializado onde o enrolamento secundário é um líquido.

A Bobina Primária e o Núcleo de Ferro

O coração do forno é a unidade indutora. Esta unidade contém uma bobina primária de fio de cobre enrolada em torno de um núcleo de ferro laminado, assim como um transformador padrão. Uma corrente alternada (CA) de uma fonte de alimentação é passada através desta bobina.

O Canal de Metal Fundido (A Bobina Secundária)

O núcleo de ferro concentra o campo magnético resultante, que passa por um canal especialmente projetado e revestido de refratário que faz parte da estrutura do forno. Este canal é projetado para conter um laço contínuo e fechado de metal fundido.

Como o Calor é Gerado

O campo magnético flutuante induz uma corrente elétrica de amperagem muito alta e baixa tensão dentro do laço de metal fundido. A resistência natural do metal ao fluxo desta poderosa corrente gera calor extremo (aquecimento Joule) precisamente onde é necessário — dentro do próprio metal.

O Papel da Circulação

O metal superaquecido no canal estreito torna-se menos denso e é impulsionado por forças eletromagnéticas de volta para o banho principal do forno. Este processo cria uma circulação natural e contínua, que transfere calor eficientemente para o maior volume de metal e garante uma temperatura uniforme e composição de liga homogênea.

Anatomia de um Forno de Indução de Canal

Embora os designs variem, todos os fornos de canal compartilham alguns componentes críticos que trabalham em conjunto.

O Corpo do Forno (Fornalha)

Este é o vaso de aço principal, revestido de refratário, que contém a maior parte do metal fundido. Sua função principal é manter a carga com segurança em altas temperaturas.

A Unidade Indutora

Anexada à parte inferior ou lateral do corpo principal do forno está a unidade indutora. Esta é a montagem completa que contém a bobina primária, o núcleo de ferro e o material refratário que forma o canal.

A Garganta

A garganta é o ponto de conexão crítico entre o corpo principal do forno e o canal do indutor. Ela permite que o metal fundido flua livremente entre os dois, completando o circuito secundário e possibilitando a transferência de calor através da circulação.

Sistemas de Energia e Controle

Uma fonte de alimentação sofisticada fornece a eletricidade de média frequência necessária. Um sistema de controle moderno gerencia essa energia, ajustando automaticamente a tensão e a corrente com base na carga do forno e fornecendo proteções de segurança cruciais contra eventos de sobretensão ou sobrecorrente.

Entendendo as Compensações (Trade-offs)

Nenhuma tecnologia é perfeita para todas as aplicações. O design exclusivo de um forno de canal apresenta vantagens claras e limitações distintas.

Vantagem Principal: Alta Eficiência

O uso de um núcleo de ferro para acoplar firmemente o campo magnético ao laço de metal fundido torna os fornos de canal excepcionalmente eficientes, tanto elétrica quanto termicamente. Eles são ideais para manter grandes quantidades de metal em uma temperatura específica por longos períodos com perda mínima de energia.

Vantagem Principal: Qualidade Metalúrgica

A ação de agitação constante e suave criada pela circulação do metal do canal garante uma excelente homogeneidade da fusão. Isso leva a uma temperatura consistente em todo o banho e a uma composição química uniforme na liga final.

Limitação Principal: Não Pode Começar Frio

A restrição operacional mais significativa é a necessidade de um circuito elétrico contínuo. Um forno de canal não pode começar com material sólido e frio, pois isso deixaria o circuito secundário aberto. Ele deve ser iniciado com um bloco sólido pré-formado ou, mais comumente, carregado com uma quantidade inicial (um "calcanhar") de metal fundido.

Considerações de Manutenção

As áreas da garganta e do canal são submetidas a calor extremo e fluxo de metal, tornando-as pontos de alto desgaste. Com o tempo, essas áreas podem ficar obstruídas com escória ou óxidos, exigindo manutenção especializada periódica para limpar ou substituir o indutor.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente da operação metalúrgica pretendida.

- Se o seu foco principal é manter grandes volumes de metal em uma temperatura precisa: O forno de canal é uma escolha excepcionalmente estável e energeticamente eficiente, tornando-o ideal para grandes fundições ou operações de fundição sob pressão (die-casting).

- Se o seu foco principal é derreter sucata sólida ou realizar partidas a frio frequentes: Um forno de indução sem núcleo (coreless induction furnace), que não requer um calcanhar fundido, é a tecnologia superior para esta tarefa.

- Se o seu foco principal é composição de liga consistente e controle de qualidade: A ação de agitação natural de um forno de canal proporciona excelente homogeneidade metalúrgica, tornando-o um forte concorrente para a produção de ligas de alta qualidade.

Em última análise, o forno de indução de canal é uma ferramenta altamente especializada projetada para eficiência térmica e estabilidade em operações contínuas de alto volume.

Tabela de Resumo:

| Aspecto | Forno de Indução de Canal |

|---|---|

| Uso Principal | Manutenção e superaquecimento de grandes volumes de metal fundido |

| Eficiência | Muito alta; ideal para operação contínua |

| Requisito de Partida | Requer um "calcanhar" de metal fundido; não pode começar frio |

| Benefício Principal | Excelente uniformidade de temperatura e homogeneidade da liga |

| Melhor Para | Fundições, fundição sob pressão (die-casting), processamento de metal de alto volume |

Atualize a eficiência do seu processamento de metal com as soluções avançadas de fornos da KINTEK. Quer você esteja gerenciando uma fundição ou produzindo ligas de alta qualidade, nossa experiência em equipamentos de laboratório e industriais garante que você obtenha a tecnologia certa para suas necessidades. Entre em contato conosco hoje para discutir como um forno de indução de canal pode melhorar o desempenho e a consistência da sua operação.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza