Em metalurgia, a cementação é um processo de tratamento térmico usado para difundir carbono na superfície de componentes de aço de baixo carbono. É a etapa fundamental na maioria dos procedimentos de endurecimento superficial, criando uma camada superficial com um teor de carbono mais alto. Esta superfície enriquecida pode então ser endurecida por têmpera, resultando em uma peça acabada que possui um exterior excepcionalmente duro e resistente ao desgaste e um interior tenaz e dúctil.

A cementação, por si só, não torna o aço duro. Em vez disso, ela altera a composição química da superfície, criando uma "camada" que tem o potencial de ser endurecida. A dureza final é alcançada apenas após um processo subsequente de resfriamento rápido chamado têmpera.

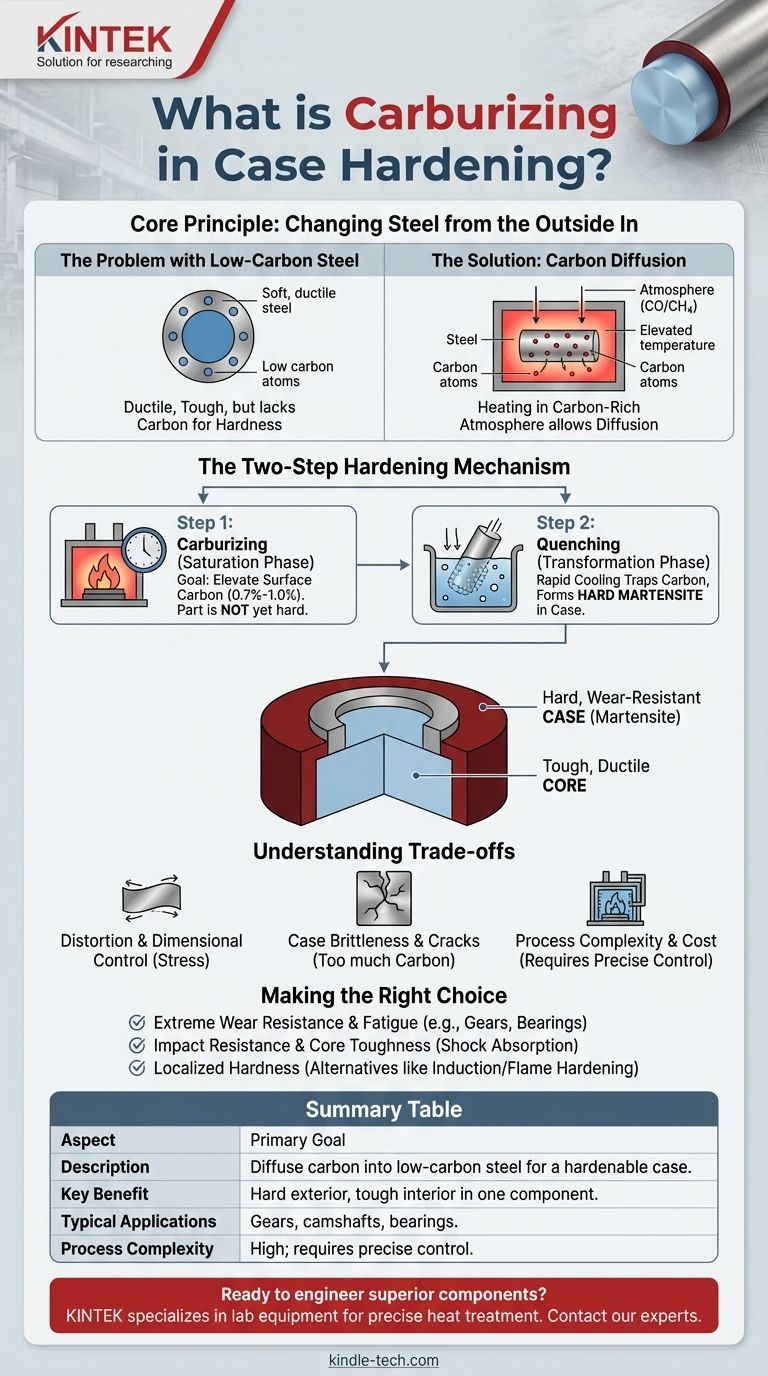

O Princípio Central: Alterando o Aço de Fora para Dentro

A cementação resolve um problema fundamental da engenharia de materiais: a troca entre dureza e tenacidade. Ao modificar seletivamente apenas a superfície, ela cria um material compósito com as melhores propriedades de dois aços diferentes.

O Problema com o Aço de Baixo Carbono

Os aços de baixo carbono (tipicamente com menos de 0,3% de carbono) são valorizados por sua ductilidade, tenacidade e excelente conformabilidade. No entanto, eles não possuem carbono suficiente para serem significativamente endurecidos por tratamento térmico. Eles não conseguem formar a estrutura martensítica dura necessária para alta resistência ao desgaste.

A Solução: Difusão de Carbono

A cementação supera essa limitação aquecendo o componente de aço de baixo carbono em uma atmosfera controlada e rica em carbono. Em temperaturas elevadas (tipicamente 1550-1750°F ou 840-950°C), a estrutura cristalina do aço se abre, e os átomos de carbono da atmosfera circundante são capazes de migrar, ou difundir, para a superfície.

Controlando a Profundidade da Camada

A profundidade dessa camada enriquecida em carbono, conhecida como profundidade da camada cementada, é um parâmetro de projeto crítico. Ela é controlada principalmente por dois fatores: temperatura e tempo. Temperaturas mais altas e tempos de exposição mais longos permitem que o carbono penetre mais profundamente no material.

O Mecanismo de Endurecimento em Duas Etapas

Alcançar as propriedades finais desejadas é um processo distinto em duas etapas. Confundir a cementação com o processo completo de endurecimento é um equívoco comum.

Etapa 1: Cementação (A Fase de Saturação)

Esta é a etapa de difusão. A peça de aço "encharca" em alta temperatura em uma atmosfera contendo uma fonte de carbono, como monóxido de carbono (CO) ou metano (CH4). O objetivo é elevar o teor de carbono da superfície a um nível alvo, muitas vezes entre 0,7% e 1,0%. Após esta etapa, a peça é composicionalmente diferente, mas ainda não está dura.

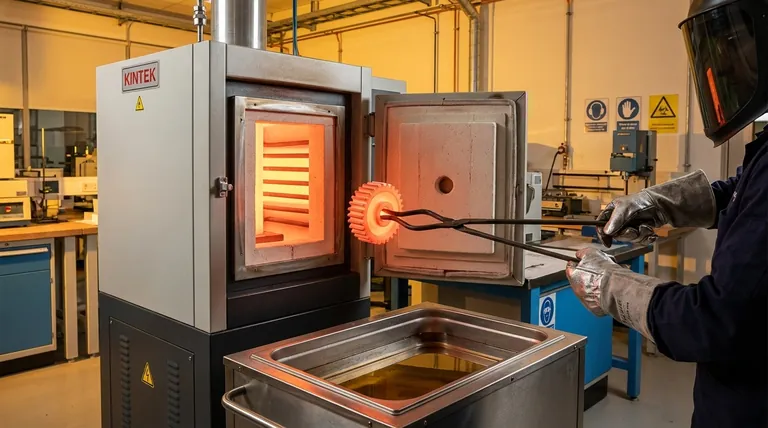

Etapa 2: Têmpera (A Fase de Transformação)

Imediatamente após a cementação ou após uma etapa de reaquecimento separada, a peça é resfriada rapidamente, ou temperada, tipicamente em óleo, água ou polímero. Este resfriamento rápido aprisiona os átomos de carbono difundidos dentro da rede cristalina do aço, forçando a formação de uma microestrutura muito dura e frágil chamada martensita na camada de alto carbono. O núcleo de baixo carbono não tem carbono suficiente para formar martensita significativa, então ele permanece macio e tenaz.

Compreendendo as Trocas

Embora poderosa, a cementação é um processo complexo com desafios inerentes que devem ser gerenciados para uma aplicação bem-sucedida.

Distorção e Controle Dimensional

O intenso ciclo térmico de aquecimento e resfriamento rápido introduz um estresse significativo no material. Isso pode fazer com que os componentes empenem, encolham ou expandam, exigindo controle cuidadoso do processo e, muitas vezes, a necessidade de retificação ou usinagem pós-endurecimento para atender a tolerâncias apertadas.

Fragilidade da Camada e Rachaduras de Retificação

Se o teor de carbono na camada se tornar muito alto ou a camada for muito profunda, a superfície pode ficar excessivamente frágil e propensa a rachaduras sob carga ou durante operações finais de retificação. Há um equilíbrio delicado entre alcançar a máxima resistência ao desgaste e manter tenacidade superficial suficiente.

Complexidade e Custo do Processo

A cementação em atmosfera requer equipamentos de forno sofisticados com controles precisos de temperatura e composição de gás para gerenciar o potencial de carbono da atmosfera. Essa complexidade o torna um processo mais caro em comparação com métodos mais simples de endurecimento superficial, como o endurecimento por indução, especialmente para produção de baixo volume.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da cementação depende inteiramente das demandas mecânicas impostas ao componente.

- Se seu foco principal é resistência extrema ao desgaste e resistência à fadiga: A cementação é a escolha superior para aplicações de alta carga, como engrenagens de transmissão, eixos de comando de válvulas e rolamentos de elementos rolantes.

- Se seu foco principal é resistência ao impacto e tenacidade do núcleo: O processo é ideal para peças que devem suportar choques súbitos sem fraturar, pois o núcleo dúctil atua como um amortecedor embutido.

- Se seu componente tem uma geometria simples e precisa apenas de dureza localizada: Considere alternativas como endurecimento por indução ou chama, que podem ser mais rápidas e econômicas para áreas superficiais específicas.

Em última análise, a cementação é uma ferramenta poderosa para projetar um único componente que oferece dois conjuntos distintos, e muitas vezes contraditórios, de propriedades mecânicas.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Objetivo Principal | Difundir carbono na superfície do aço de baixo carbono para criar uma "camada" endurecível. |

| Benefício Chave | Combina um exterior duro e resistente ao desgaste com um interior tenaz e dúctil em um único componente. |

| Aplicações Típicas | Engrenagens, eixos de comando de válvulas, rolamentos e outras peças que exigem alta dureza superficial e resistência à fadiga. |

| Complexidade do Processo | Alta; requer controle preciso de temperatura, tempo e atmosfera rica em carbono. |

Pronto para projetar componentes com resistência superior ao desgaste e tenacidade do núcleo?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para processos precisos de tratamento térmico como a cementação. Seja você em P&D ou controle de qualidade, nossas soluções ajudam você a alcançar as propriedades exatas do material que suas aplicações exigem.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades metalúrgicas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos