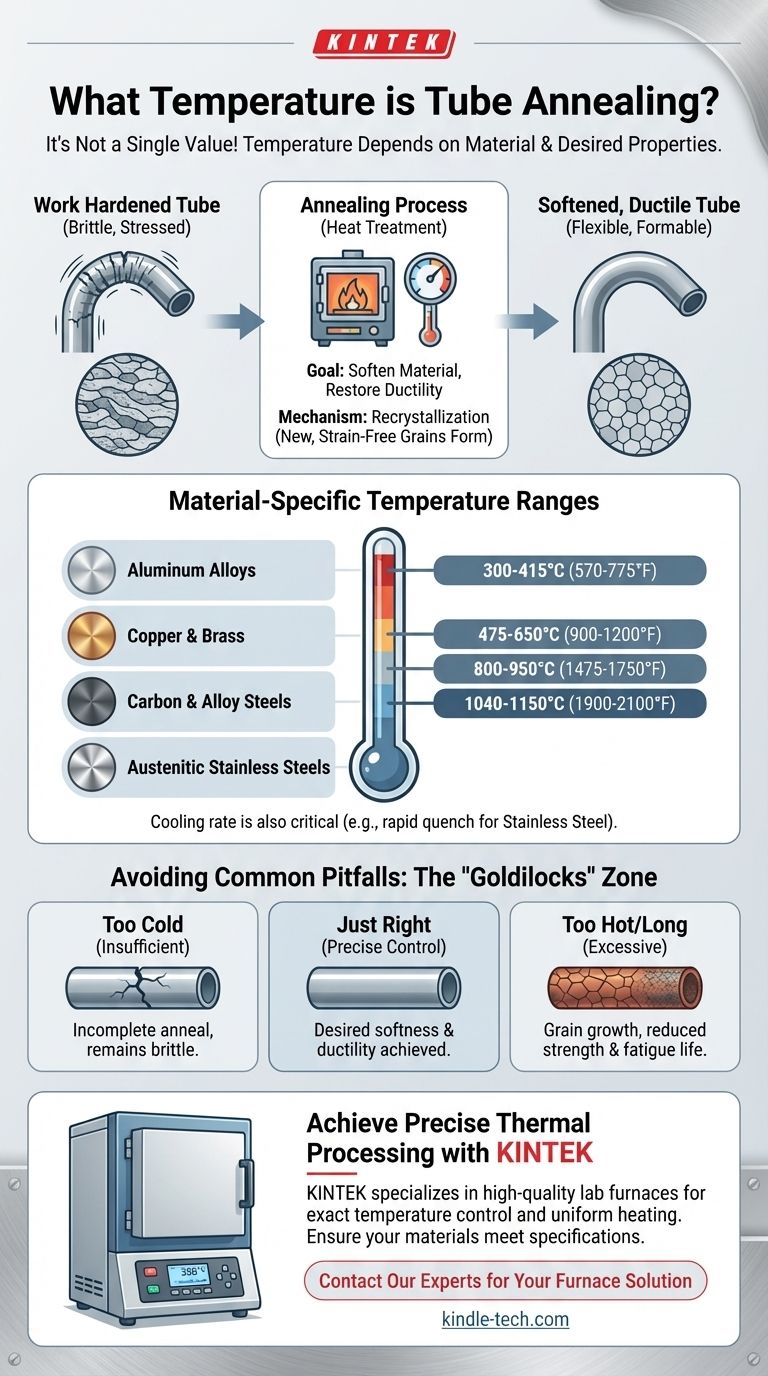

A temperatura de recozimento para tubos não é um valor único, mas uma faixa específica que depende quase inteiramente do material que está sendo tratado. Por exemplo, as ligas de alumínio recozem em temperaturas relativamente baixas, em torno de 300-415°C (570-775°F), enquanto os aços inoxidáveis austeníticos exigem temperaturas muito mais altas, tipicamente 1040-1150°C (1900-2100°F). A temperatura correta é crítica para alcançar as propriedades desejadas.

A temperatura de recozimento é uma variável crítica do processo determinada principalmente pela composição do material do tubo e seu grau de trabalho a frio. A escolha da temperatura correta é essencial para alcançar as propriedades mecânicas exigidas — como maciez e ductilidade — sem comprometer a integridade estrutural do material.

Por que a Temperatura é o Fator Determinante no Recozimento

O recozimento é um processo de tratamento térmico projetado para alterar as propriedades físicas e, às vezes, químicas de um material. Para tubos metálicos que foram formados, trefilados ou dobrados, o objetivo principal é reverter os efeitos do encruamento.

O Objetivo: Amaciar o Material

Processos como trefilação ou dobramento de tubos introduzem estresse e deslocamentos na estrutura cristalina do metal. Isso é chamado de encruamento (ou endurecimento por deformação), e torna o tubo mais duro, mais forte e mais quebradiço.

O recozimento reverte isso, permitindo que a estrutura interna se reforme, restaurando sua ductilidade (capacidade de ser trefilado ou deformado) e reduzindo sua dureza.

O Mecanismo: Recristalização

A eficácia do recozimento depende de atingir uma temperatura acima da temperatura de recristalização do material. Neste ponto, novos grãos livres de tensões começam a se formar dentro do metal, substituindo os grãos deformados criados pelo trabalho a frio.

A temperatura controla diretamente a taxa e a extensão desse processo. É o insumo mais crítico para alcançar um recozimento bem-sucedido.

O Material Dita a Faixa de Temperatura

Diferentes metais e suas ligas possuem pontos de fusão e estruturas cristalinas vastamente diferentes, resultando em requisitos únicos de temperatura de recozimento.

- Aços Carbono e Ligados: A temperatura depende fortemente do teor de carbono. Para um recozimento completo, estes são tipicamente aquecidos a cerca de 800-950°C (1475-1750°F) e depois resfriados muito lentamente.

- Aços Inoxidáveis Austeníticos (por exemplo, 304, 316): Estes exigem um recozimento em solução de alta temperatura, tipicamente entre 1040-1150°C (1900-2100°F). Isso é seguido por um resfriamento rápido (têmpera) para fixar as propriedades desejadas e evitar a perda de resistência à corrosão.

- Cobre e Latão: Estes metais não ferrosos recozem em temperaturas muito mais baixas. O cobre puro é recozido em torno de 475-650°C (900-1200°F), enquanto os latões recozem em faixas ligeiramente mais baixas.

- Ligas de Alumínio: O alumínio tem a menor temperatura de recozimento entre esses materiais comuns, tipicamente entre 300-415°C (570-775°F).

Compreendendo as Trocas e Armadilhas Comuns

A seleção da temperatura ou tempo de retenção errados pode levar à falha do componente. A janela do processo pode ser estreita, e a precisão é fundamental.

O Risco de Temperatura Insuficiente

Se o tubo não for aquecido à sua temperatura de recristalização necessária, o recozimento será incompleto. O material permanecerá parcialmente endurecido e quebradiço, o que pode levar a rachaduras durante operações de conformação subsequentes ou falha prematura em serviço.

O Perigo de Temperatura ou Tempo Excessivos

O superaquecimento é igualmente problemático. Uma vez concluída a recristalização, manter o tubo em alta temperatura pode causar crescimento de grão. Grãos grandes podem reduzir a resistência, tenacidade e vida útil à fadiga do material.

Em casos extremos, o superaquecimento pode causar formação de carepa superficial (oxidação) ou até mesmo fusão incipiente nos contornos de grão, o que danifica permanentemente o componente.

O Papel Crítico da Taxa de Resfriamento

A temperatura não é a única variável; a taxa de resfriamento também é uma parte definidora do processo.

O resfriamento lento do aço em um forno promove a máxima maciez. Em contraste, a têmpera rápida do aço inoxidável é essencial para evitar a formação de carbonetos de cromo, o que degradaria severamente sua resistência à corrosão.

Como Determinar o Processo de Recozimento Correto

Para garantir um resultado bem-sucedido, você deve ir além das faixas gerais de temperatura e definir um processo preciso para sua aplicação específica.

- Se seu foco principal é processar uma liga conhecida: Sempre consulte a folha de dados do fornecedor do material ou as normas metalúrgicas estabelecidas (como as da ASM International ou ASTM) para o ciclo de recozimento exato.

- Se seu foco principal é aliviar o estresse com amaciamento mínimo: Considere um recozimento de alívio de estresse de baixa temperatura, que aquece o material abaixo de sua temperatura de recristalização para reduzir as tensões internas sem alterar significativamente sua dureza.

- Se seu foco principal é em aço inoxidável austenítico: Lembre-se de que uma têmpera rápida após o aquecimento é tão importante quanto a própria temperatura para manter a resistência à corrosão.

- Se você estiver em dúvida sobre o material ou processo: Associe-se a um metalurgista qualificado ou a um serviço profissional de tratamento térmico para especificar e executar o processo corretamente.

Em última análise, o controle preciso de todo o ciclo térmico — aquecimento, manutenção e resfriamento — é a chave para desbloquear o desempenho desejado do seu material.

Tabela Resumo:

| Material | Faixa Típica de Temperatura de Recozimento |

|---|---|

| Ligas de Alumínio | 300-415°C (570-775°F) |

| Aços Inoxidáveis Austeníticos | 1040-1150°C (1900-2100°F) |

| Aços Carbono e Ligados | 800-950°C (1475-1750°F) |

| Cobre e Latão | 475-650°C (900-1200°F) |

Obtenha processamento térmico preciso para seus tubos de laboratório com a KINTEK.

Selecionar e manter a temperatura de recozimento correta é fundamental para as propriedades do material. A KINTEK é especializada em fornos e estufas de laboratório de alta qualidade que oferecem o controle de temperatura exato e o aquecimento uniforme que seus processos de recozimento exigem. Nossos equipamentos ajudam você a evitar as armadilhas do recozimento incompleto ou do crescimento de grão, garantindo que seus materiais alcancem a maciez, ductilidade e desempenho desejados.

Seja você trabalhando com aço inoxidável, alumínio ou outras ligas, a KINTEK possui o equipamento de laboratório confiável para apoiar suas necessidades de pesquisa e produção.

Entre em contato com nossos especialistas em processamento térmico hoje para encontrar o forno perfeito para suas aplicações de recozimento.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos