Em essência, o recozimento é um processo de tratamento térmico que altera a estrutura interna de um tubo para torná-lo mais macio, mais dúctil e mais fácil de conformar. Envolve aquecer o tubo a uma temperatura específica, mantê-lo lá por um período definido e, em seguida, resfriá-lo de maneira controlada. Este processo reverte efetivamente os efeitos do encruamento e alivia as tensões internas criadas durante processos de fabricação como trefilação ou dobra.

O objetivo principal de recozer um tubo não é meramente aquecê-lo e resfriá-lo, mas sim redefinir estrategicamente suas propriedades metalúrgicas. Ele sacrifica dureza e resistência para ganhar ductilidade crucial e alívio de tensões, permitindo maior fabricação ou garantindo estabilidade em sua aplicação final.

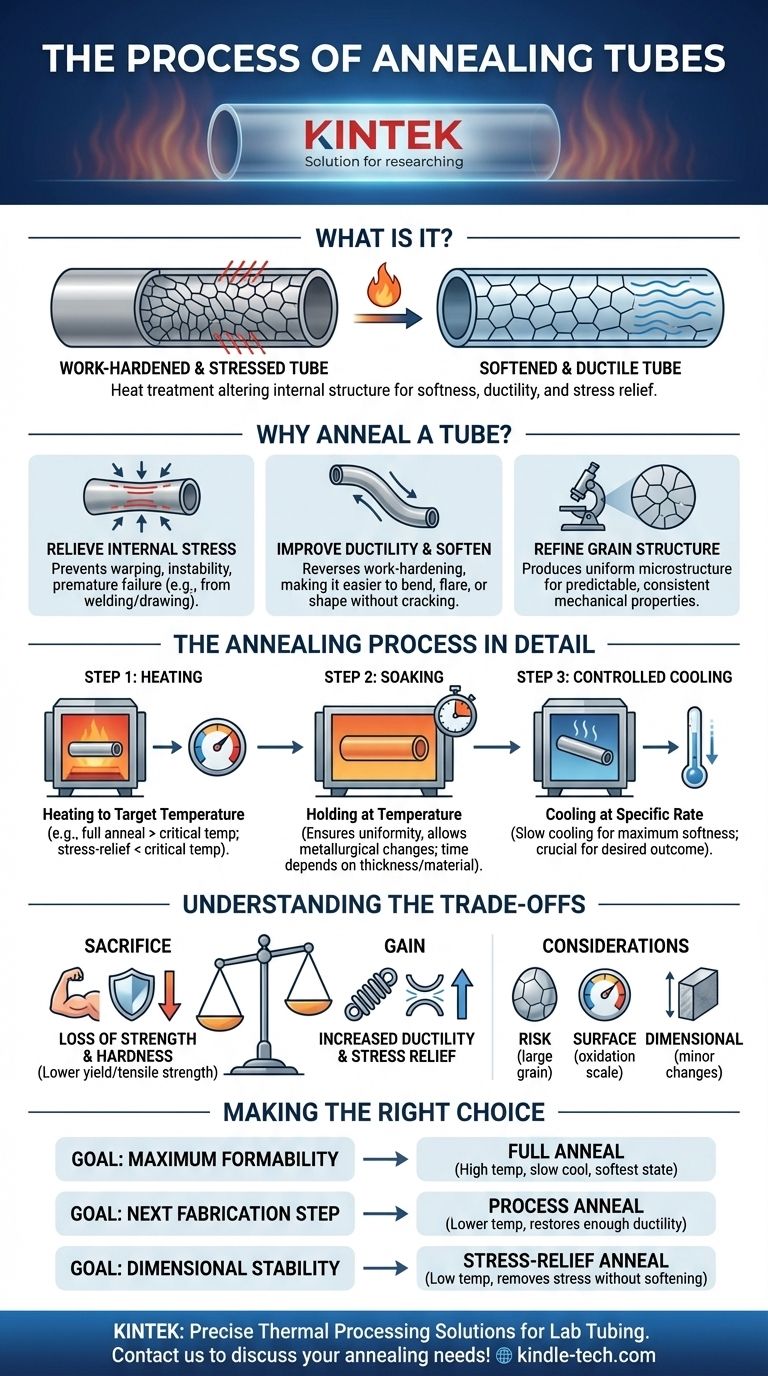

O Propósito: Por Que Recozer um Tubo?

O recozimento é realizado para resolver problemas específicos introduzidos durante a fabricação de tubulações. Ele visa principalmente a microestrutura do material — o arranjo interno de seus grãos cristalinos.

Para Aliviar a Tensão Interna

Processos de fabricação como soldagem, trefilação ou laminação a frio forçam os grãos do metal a um estado tensionado e distorcido. Isso é conhecido como tensão residual interna.

Essas tensões internas podem levar a empenamento, instabilidade dimensional ao longo do tempo ou até mesmo falha prematura por trincamento por corrosão sob tensão. O recozimento fornece a energia térmica para que os átomos se reorganizem em um estado mais estável e de menor energia, relaxando efetivamente o material como um músculo tenso.

Para Melhorar a Ductilidade e Amaciar o Material

À medida que o metal é trabalhado, ele se torna mais duro e mais quebradiço através de um processo chamado encruamento ou endurecimento por deformação. Embora o aumento da dureza possa ser desejável, isso torna o material difícil de dobrar, alargar ou moldar sem trincar.

O recozimento reverte esse efeito. O calor faz com que novos grãos livres de tensão se formem e cresçam, um processo chamado recozimento. Essa nova estrutura de grãos torna o material significativamente mais macio e mais dúctil, permitindo que ele sofra deformação plástica severa.

Para Refinar a Estrutura de Grãos

As propriedades de um metal dependem muito do tamanho e da forma de seus grãos. Grãos inconsistentes ou excessivamente grandes podem levar a um desempenho ruim.

Ciclos de recozimento específicos podem ser projetados para controlar o tamanho do grão, produzindo uma microestrutura mais uniforme e refinada. Isso leva a propriedades mecânicas mais previsíveis e consistentes em todo o tubo.

O Processo de Recozimento em Detalhe

Embora o conceito seja simples (aquecer, manter, resfriar), o controle preciso de cada variável é fundamental para alcançar o resultado desejado.

Etapa 1: Aquecimento até a Temperatura Alvo

O tubo é aquecido em um forno ou por aquecimento por indução. A temperatura alvo é o parâmetro mais crítico e depende inteiramente do material e do tipo de recozimento desejado.

Por exemplo, um recozimento total para aço requer aquecimento acima de sua temperatura crítica superior para transformar completamente sua estrutura de grãos. Um recozimento para alívio de tensão, no entanto, usa uma temperatura muito mais baixa que é alta o suficiente para aliviar a tensão, mas muito baixa para causar alteração microestrutural significativa.

Etapa 2: Permanência (Manutenção na Temperatura)

Assim que todo o tubo atinge a temperatura alvo, ele é mantido lá por um período específico. Este tempo de "permanência" garante que a temperatura seja uniforme em toda a seção transversal do tubo e permite que as mudanças metalúrgicas desejadas (como recristalização ou difusão de tensão) sejam concluídas.

O tempo de permanência é uma função da espessura da parede do tubo e da composição do material. Um tempo de permanência muito curto resulta em um recozimento incompleto; muito longo pode levar ao crescimento indesejável do grão.

Etapa 3: Resfriamento Controlado

Após a permanência, o tubo é resfriado. A taxa de resfriamento é tão importante quanto a temperatura de aquecimento.

Para um recozimento total, o objetivo é produzir o estado mais macio possível, o que geralmente requer uma taxa de resfriamento muito lenta, muitas vezes deixando o material dentro do forno enquanto ele esfria. Taxas de resfriamento mais rápidas podem produzir estruturas mais duras e menos dúcteis e geralmente são evitadas, a menos que um resultado específico seja desejado.

Entendendo as Compensações

O recozimento não é uma solução universal e traz considerações importantes. O entendimento incorreto delas pode levar a um material que não atende aos requisitos de desempenho.

Perda de Resistência e Dureza

A principal compensação é clara: você sacrifica resistência e dureza em troca de ductilidade. Um tubo recozido terá uma resistência ao escoamento e uma resistência à tração muito menores do que sua contraparte encruada. Isso deve ser considerado no projeto de engenharia.

Risco de Crescimento Excessivo de Grãos

Se a temperatura de recozimento for muito alta ou o tempo de permanência muito longo, os grãos recém-formados podem crescer excessivamente. Isso pode degradar a tenacidade e a vida de fadiga do material, tornando-o quebradiço, especialmente em baixas temperaturas.

Oxidação Superficial e Carepa

Aquecer o metal a altas temperaturas na presença de oxigênio fará com que uma camada de óxido, ou "carepa", se forme na superfície. Isso pode ser prejudicial à aparência e pode precisar ser removido por meio de processos secundários, como decapagem ou jateamento abrasivo.

Para evitar isso, o recozimento é frequentemente realizado em um forno de atmosfera controlada, usando gases inertes ou redutores (como nitrogênio, argônio ou hidrogênio) para deslocar o oxigênio.

Potencial para Mudanças Dimensionais

O alívio das tensões internas pode causar pequenas alterações nas dimensões do tubo, incluindo seu comprimento e retidão. Para aplicações de alta precisão, esse potencial de movimento deve ser antecipado e gerenciado.

Fazendo a Escolha Certa para o Seu Objetivo

O processo de recozimento correto é ditado inteiramente pelo seu objetivo final.

- Se o seu foco principal é a máxima conformabilidade para dobras ou alargamentos severos: Você precisa de um recozimento total que produza o estado de material mais macio possível, aquecendo acima da temperatura crítica e resfriando muito lentamente.

- Se o seu foco principal é preparar um tubo encruado para a próxima etapa de trefilação ou conformação: Um recozimento de processo (ou "recozimento intermediário") em uma temperatura mais baixa é suficiente para restaurar ductilidade suficiente para continuar a fabricação sem causar crescimento excessivo de grãos.

- Se o seu foco principal é garantir a estabilidade dimensional após soldagem ou usinagem: Um recozimento de alívio de tensão em baixa temperatura é a escolha correta, pois remove as tensões internas sem amaciar significativamente o material ou alterar sua microestrutura central.

Em última análise, entender o recozimento permite que você especifique não apenas uma peça, mas uma condição de material perfeitamente adequada para sua função pretendida.

Tabela de Resumo:

| Propósito do Recozimento | Benefício Principal |

|---|---|

| Aliviar Tensão Interna | Previne empenamento e falha prematura |

| Melhorar a Ductilidade | Permite dobras e conformações mais fáceis |

| Refinar a Estrutura de Grãos | Garante propriedades mecânicas consistentes |

Precisa de processamento térmico preciso para os tubos do seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, oferecendo soluções que garantem que seus processos de recozimento sejam controlados e repetíveis. Se você está trabalhando com aço, cobre ou outras ligas, nossa experiência ajuda você a alcançar as propriedades ideais do material para fabricação ou estabilidade. Entre em contato conosco hoje para discutir como podemos apoiar as necessidades de recozimento do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?

- Por que é necessário um revestimento de alumina de alta pureza para fornos tubulares de alta temperatura? Garanta pesquisa precisa sobre biomassa

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Como limpar um forno tubular de alumina? Prolongue a vida útil do tubo com manutenção adequada

- Quais fatores influenciam o design geral de um forno tubular? Combine seu processo com o sistema perfeito