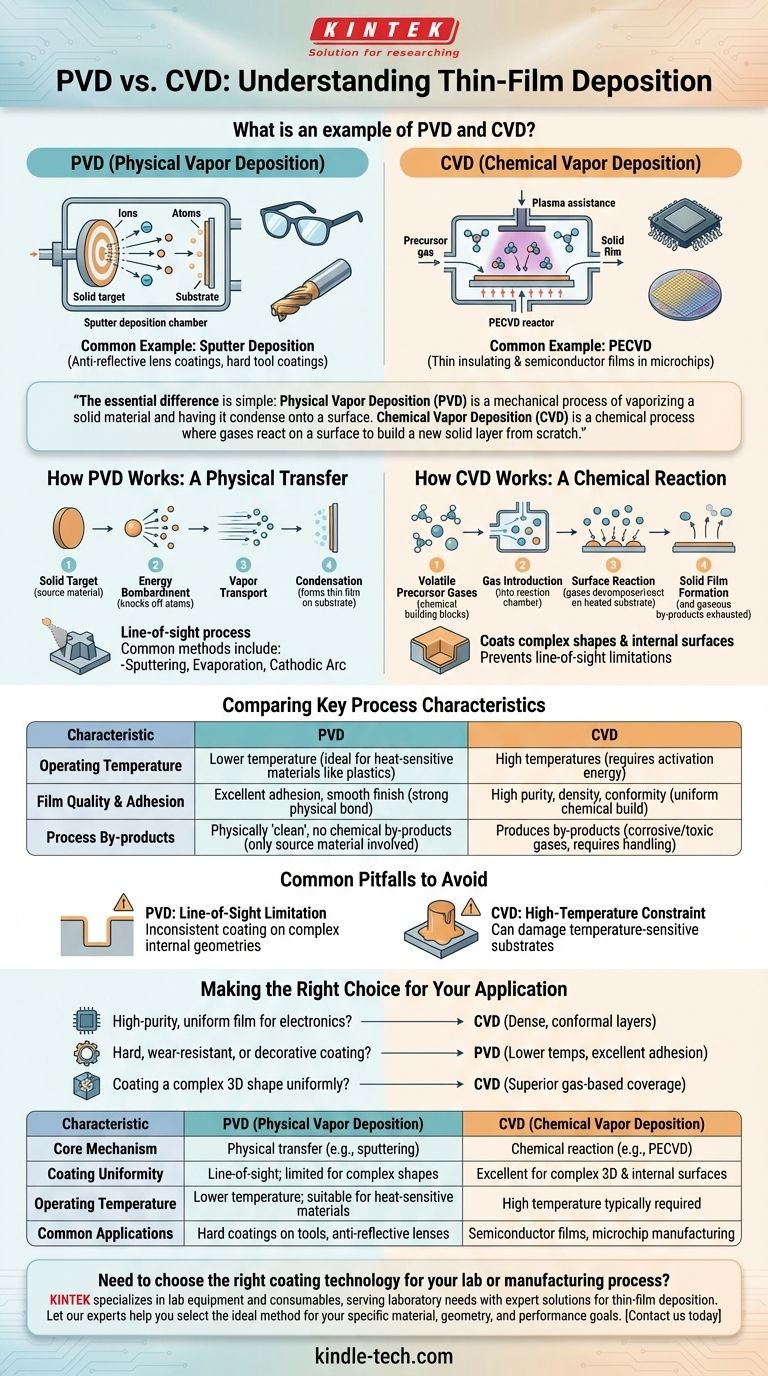

Um exemplo comum de PVD é a deposição por sputtering, usada para aplicar revestimentos antirreflexo em lentes de óculos e revestimentos protetores duros em ferramentas de corte. Um exemplo comum de CVD é a Deposição Química de Vapor Aprimorada por Plasma (PECVD), um processo crítico usado para criar os filmes finos isolantes e semicondutores necessários na fabricação de microchips.

A diferença essencial é simples: a Deposição Física de Vapor (PVD) é um processo mecânico de vaporização de um material sólido e sua condensação em uma superfície, como o vapor embaçando um espelho. A Deposição Química de Vapor (CVD) é um processo químico onde gases reagem em uma superfície para construir uma nova camada sólida do zero.

A Diferença Fundamental: Física vs. Química

Compreender o mecanismo central de cada técnica é a chave para saber quando e por que usá-las. Elas não são intercambiáveis; são maneiras fundamentalmente diferentes de construir um filme fino.

Como Funciona o PVD: Uma Transferência Física

No PVD, um material sólido de origem, conhecido como alvo, é bombardeado com energia dentro de uma câmara de vácuo. Essa energia fisicamente desprende átomos ou moléculas do alvo, transformando-os em vapor.

Esse vapor então viaja em linha reta através do vácuo e condensa no substrato mais frio, formando um filme fino e sólido. É um processo de linha de visão, o que significa que o material só pode revestir superfícies que ele pode "ver" da fonte.

Os métodos comuns de PVD incluem sputtering, evaporação (incluindo evaporação por feixe de elétrons) e deposição por arco catódico.

Como Funciona o CVD: Uma Reação Química

O CVD começa com a introdução de um ou mais gases precursores voláteis em uma câmara de reação contendo o substrato. Não é o material de revestimento final que é introduzido, mas seus blocos de construção químicos.

Esses gases se decompõem ou reagem entre si na superfície aquecida do substrato. Essa reação química forma o filme sólido desejado, e quaisquer subprodutos gasosos são exauridos da câmara.

Como o processo é impulsionado por moléculas de gás, o CVD pode revestir formas complexas e superfícies internas de forma muito mais uniforme, pois o gás pode atingir áreas que não estão na linha de visão direta.

Comparando as Principais Características do Processo

A diferença entre uma transferência física e uma reação química cria vantagens e desvantagens distintas para cada método.

Temperatura de Operação

O PVD é geralmente um processo de baixa temperatura. Isso o torna ideal para revestir materiais que não suportam altas temperaturas, como plásticos ou certas ligas metálicas.

O CVD tipicamente requer altas temperaturas para fornecer a energia de ativação necessária para que as reações químicas ocorram na superfície do substrato.

Qualidade e Adesão do Filme

Os filmes PVD são conhecidos por terem excelente adesão e um acabamento de superfície muito suave. A energia dos átomos depositados pode criar uma ligação muito forte com o substrato.

Os filmes CVD são frequentemente caracterizados por sua alta pureza, densidade e excelente conformidade. A reação química constrói uma camada muito uniforme e de alta qualidade, razão pela qual é tão prevalente na indústria de semicondutores.

Subprodutos do Processo

O PVD é um processo fisicamente "limpo". O único material envolvido é o material de origem que está sendo depositado, portanto, não há subprodutos químicos para gerenciar.

O CVD, por sua natureza, produz subprodutos da reação química. Estes podem ser gases corrosivos ou tóxicos que exigem manuseio e descarte cuidadosos.

Armadilhas Comuns a Evitar

Escolher o método errado para uma aplicação pode levar à falha do filme, substratos danificados ou despesas desnecessárias. As compensações são significativas.

A Limitação da Linha de Visão do PVD

Um erro comum é especificar PVD para uma peça com geometria interna complexa ou características profundas e estreitas. A natureza de linha de visão do PVD significa que essas áreas receberão pouco ou nenhum revestimento, levando a um desempenho inconsistente.

A Restrição de Alta Temperatura do CVD

Tentar usar um processo tradicional de CVD de alta temperatura em um substrato sensível à temperatura é um erro frequente. Isso pode empenar, derreter ou destruir a peça que você está tentando revestir.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser impulsionada pelos requisitos específicos do filme e pelas limitações do material que está sendo revestido.

- Se o seu foco principal é um filme de alta pureza e uniforme para eletrônicos: O CVD é quase sempre a escolha correta devido à sua capacidade de criar camadas densas e conformes, críticas para o desempenho de semicondutores.

- Se o seu foco principal é um revestimento duro, resistente ao desgaste ou decorativo em uma peça acabada: O PVD é tipicamente preferido por suas temperaturas mais baixas, excelente adesão e ampla gama de materiais de revestimento disponíveis.

- Se o seu foco principal é revestir uma forma 3D complexa uniformemente: O processo baseado em gás do CVD oferece cobertura superior em relação às limitações de linha de visão inerentes à maioria das técnicas de PVD.

Em última análise, a seleção da tecnologia de deposição correta começa com uma compreensão clara do seu material, da sua geometria e do resultado desejado.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Mecanismo Central | Transferência física de material (ex: sputtering) | Reação química na superfície (ex: PECVD) |

| Uniformidade do Revestimento | Linha de visão; limitada para formas complexas | Excelente para formas 3D complexas e superfícies internas |

| Temperatura de Operação | Temperatura mais baixa; adequado para materiais sensíveis ao calor | Geralmente requer alta temperatura |

| Aplicações Comuns | Revestimentos duros em ferramentas, lentes antirreflexo | Filmes semicondutores, fabricação de microchips |

Precisa escolher a tecnologia de revestimento certa para o seu laboratório ou processo de fabricação? A escolha entre PVD e CVD é crucial para alcançar as propriedades de filme desejadas, desde resistência ao desgaste até camadas semicondutoras de alta pureza. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com soluções especializadas para deposição de filmes finos. Deixe nossos especialistas ajudá-lo a selecionar o método ideal para seu material, geometria e objetivos de desempenho específicos. Entre em contato conosco hoje para discutir sua aplicação!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual a diferença entre os processos CVD e PVD? Um Guia para Escolher o Método de Revestimento Certo

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos