Em sua essência, uma atmosfera redutora em um forno é um ambiente que previne ativamente ou reverte a oxidação na superfície de um material durante o tratamento térmico. Ela consegue isso sendo intencionalmente pobre em oxigênio livre e rica em gases, como hidrogênio ou monóxido de carbono, que quimicamente removem os átomos de oxigênio do material.

O propósito fundamental de uma atmosfera redutora é controlar a química da superfície em altas temperaturas. Em vez de simplesmente aquecer um material ao ar (o que causaria ferrugem ou carepa), uma atmosfera redutora protege o material e pode até limpar sua superfície removendo óxidos existentes.

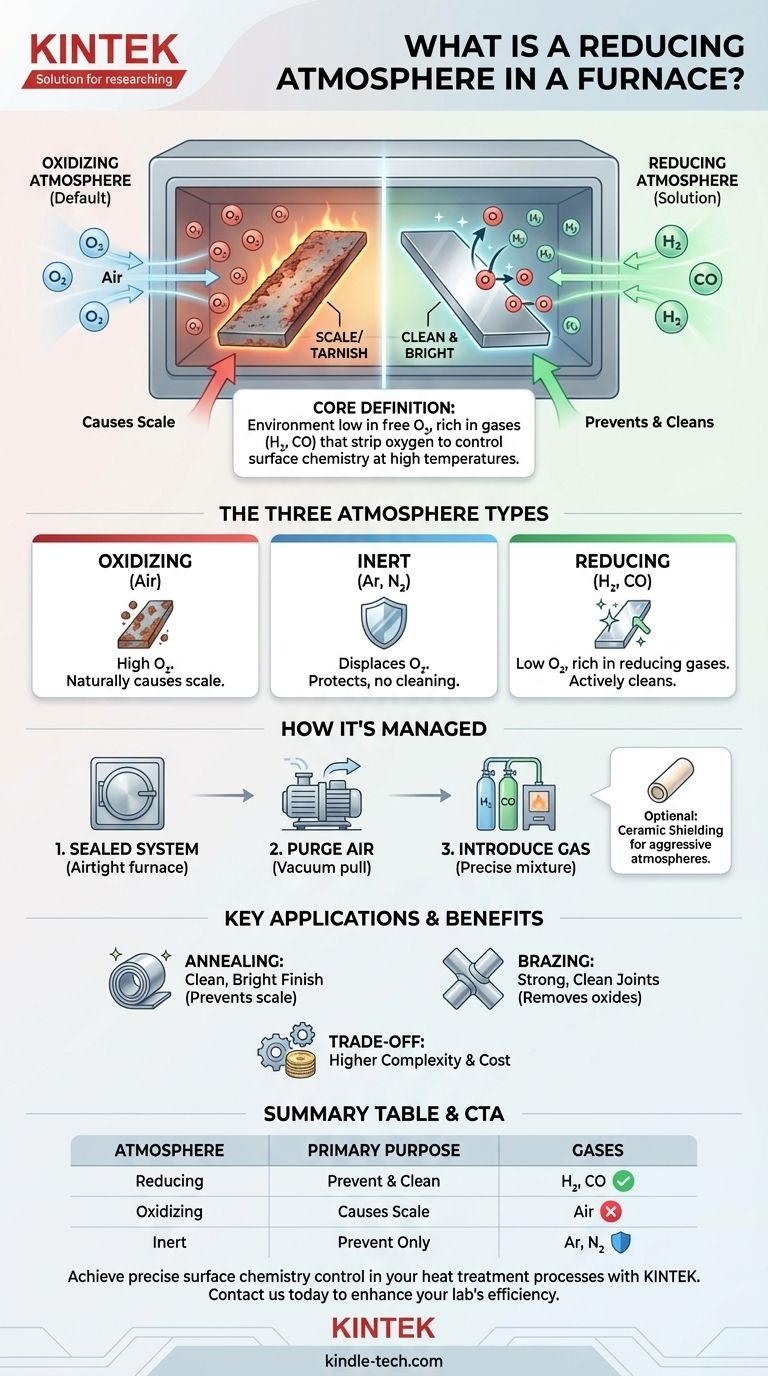

O Propósito do Controle de Atmosfera

Ao processar materiais em altas temperaturas, a atmosfera circundante é tão crítica quanto a própria temperatura. O ambiente do forno pode ser projetado para ser protetor e inerte ou quimicamente ativo e reativo.

O Padrão: Uma Atmosfera Oxidante

O ar que respiramos é composto por aproximadamente 21% de oxigênio e é naturalmente oxidante. Quando você aquece metais em um forno ao ar livre, esse oxigênio reage prontamente com as superfícies quentes.

Essa reação forma uma camada de óxido, comumente conhecida como carepa ou oxidação. Para muitas aplicações, isso é um defeito que deve ser evitado.

A Solução: Uma Atmosfera Redutora

Uma atmosfera redutora é o oposto químico de uma oxidante. Ela é criada purificando o ar ambiente de um forno selado e substituindo-o por gases específicos.

Esses gases têm uma forte afinidade pelo oxigênio. Em altas temperaturas, eles reagem e removem qualquer oxigênio presente na superfície do material, efetivamente "reduzindo" os óxidos de volta ao seu metal base.

A Terceira Opção: Uma Atmosfera Inerte

Uma atmosfera inerte, geralmente usando gases como argônio ou nitrogênio, serve a um papel puramente protetor. Ela não limpa ativamente a superfície como uma atmosfera redutora, mas desloca o oxigênio para evitar que qualquer nova oxidação ocorra.

Como a Atmosfera Redutora é Gerenciada

Criar e manter uma atmosfera de forno específica requer equipamentos especializados e controle preciso sobre os parâmetros do processo.

Um Sistema Estritamente Selado

O controle de atmosfera só é possível em um forno que possa ser selado hermeticamente. Fornos de atmosfera usam recursos como selos de sílica gel de alta temperatura na porta para evitar que o ar ambiente vaze e contamine o ambiente controlado.

Purga e Introdução de Gás

O processo começa removendo o ar, muitas vezes por meio da criação de vácuo. Os gases atmosféricos desejados são então introduzidos através de uma porta de entrada. Isso garante que o ambiente interno seja composto inteiramente da mistura gasosa pretendida.

Protegendo o Material

Curiosamente, uma atmosfera fortemente redutora pode ser, às vezes, muito agressiva para certos materiais. Nesses casos, a amostra pode ser protegida dentro de um tubo cerâmico de baixa porosidade (feito de materiais como alumina ou magnésia) para criar um microambiente separado.

Aplicações Principais e Compensações

A escolha da atmosfera do forno depende inteiramente do resultado desejado para o material que está sendo processado.

Benefício Principal: Acabamentos Limpos e Brilhantes

A razão mais comum para usar uma atmosfera redutora é prevenir a oxidação. Isso é fundamental em processos como o recozimento, onde o objetivo é amaciar um metal sem criar carepa superficial, resultando em uma peça limpa e brilhante.

Limpeza Ativa da Superfície

Além da prevenção, uma atmosfera redutora pode limpar ativamente as peças. Na brasagem, por exemplo, uma atmosfera redutora remove óxidos superficiais leves, garantindo que a liga de brasagem possa molhar as superfícies de metal puro para criar uma junta forte e limpa.

O Desafio do Controle

A principal compensação é a complexidade e o custo. Operar um forno de atmosfera requer equipamentos mais sofisticados, um suprimento de gases específicos e controle de processo preciso em comparação com simplesmente aquecer uma peça ao ar.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de atmosfera é ditada pelo seu objetivo de processo.

- Se seu foco principal é prevenir carepa durante o tratamento térmico: Uma atmosfera redutora ou inerte é necessária para deslocar o oxigênio e garantir um acabamento superficial limpo.

- Se seu foco principal é unir metais por brasagem: Uma atmosfera redutora é essencial não apenas para prevenir a oxidação, mas para remover ativamente os óxidos existentes para uma forte ligação metalúrgica.

- Se seu foco principal é simplesmente aquecer um material estável: Uma atmosfera inerte fornece excelente proteção contra a oxidação sem a reatividade química de uma atmosfera redutora.

Em última análise, controlar a atmosfera do forno lhe dá controle sobre as reações químicas na superfície do seu material, o que é muitas vezes tão importante quanto controlar a temperatura.

Tabela de Resumo:

| Tipo de Atmosfera | Característica Principal | Propósito Primário | Gases Comumente Usados |

|---|---|---|---|

| Redutora | Baixo teor de oxigênio, rica em gases redutores (H₂, CO) | Prevenir oxidação e limpar superfícies ativamente | Hidrogênio, Monóxido de Carbono |

| Oxidante | Alto teor de oxigênio (como o ar) | Causa naturalmente carepa/oxidação | Ar (21% Oxigênio) |

| Inerte | Quimicamente inativa, desloca o oxigênio | Prevenir oxidação sem limpeza de superfície | Argônio, Nitrogênio |

Alcance controle preciso da química da superfície em seus processos de tratamento térmico com a KINTEK.

Se você está recozendo metais para prevenir carepa ou brasando componentes para juntas fortes, a atmosfera correta do forno é crítica. A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo soluções confiáveis para as necessidades específicas do seu laboratório.

Entre em contato conosco hoje para discutir como nossas soluções de forno de atmosfera podem aprimorar seus resultados de processamento de materiais e melhorar a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno Tubular de Laboratório Vertical de Quartzo

As pessoas também perguntam

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- O que é tratamento térmico em atmosfera inerte? Proteja seus metais contra oxidação e descarbonetação

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança