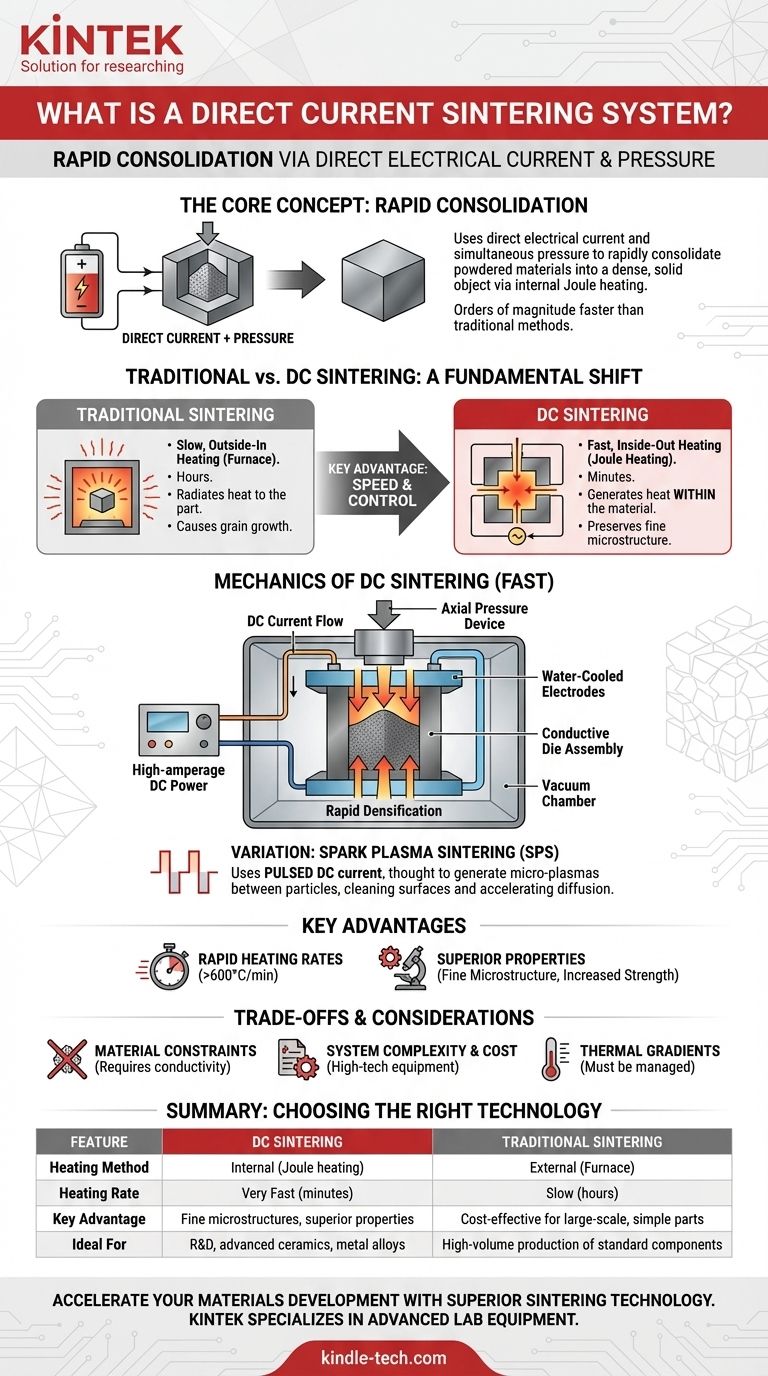

Em sua essência, um sistema de sinterização por corrente contínua (CC) é uma tecnologia de fabricação que utiliza corrente elétrica direta e pressão mecânica simultânea para consolidar rapidamente materiais em pó em um objeto denso e sólido. Ao passar uma corrente contínua diretamente através de uma matriz condutiva que contém o pó, o sistema gera calor intenso internamente via aquecimento Joule, permitindo tempos de processamento que são ordens de magnitude mais rápidos do que os métodos tradicionais.

Enquanto a sinterização tradicional aquece lentamente os materiais de fora para dentro usando um forno, a sinterização por CC os aquece de dentro para fora usando eletricidade. Essa mudança fundamental é a chave para suas principais vantagens: velocidade sem precedentes e controle aprimorado sobre as propriedades do material final.

O que é Sinterização? Um Conceito Fundamental

Para entender a sinterização por CC, é preciso primeiro entender a própria sinterização. É um processo fundamental na ciência dos materiais e na fabricação.

O Objetivo: Fundir Pós Sem Derreter

Sinterização é o processo de compactar e formar uma massa sólida de material por calor e pressão. Crucialmente, isso ocorre sem derreter o material ao ponto de liquefação.

O calor e a pressão aplicados fazem com que os átomos nas partículas do material se difundam através de suas fronteiras, fundindo as partículas e eliminando gradualmente os espaços porosos entre elas.

Métodos Tradicionais de Sinterização

Historicamente, isso é feito colocando uma peça pré-compactada em um forno de alta temperatura por muitas horas. O calor irradia lentamente para a peça, impulsionando o processo de difusão. Este método é usado para tudo, desde cerâmicas até metalurgia do pó.

A Mecânica da Sinterização por Corrente Contínua

A sinterização por CC, frequentemente chamada de Tecnologia de Sinterização Assistida por Campo (FAST), muda fundamentalmente a forma como o calor necessário é entregue.

O Princípio Central: Aquecimento Joule

O mecanismo definidor é o aquecimento Joule. Uma poderosa corrente contínua é passada através da matriz de grafite que contém o material em pó.

Como a matriz possui resistência elétrica, o fluxo de corrente gera um calor imenso — muito parecido com a bobina de um fogão elétrico. Esse calor é gerado dentro do próprio conjunto de ferramentas, permitindo um aquecimento extremamente rápido e direto da amostra.

Principais Componentes do Sistema

Um sistema típico de sinterização por CC é mais complexo do que um forno simples. Ele integra várias partes-chave:

- Um dispositivo de pressão axial para aplicar força mecânica.

- Eletrodos resfriados a água para fornecer alta corrente à matriz.

- Um conjunto de matriz condutiva, geralmente feito de grafite, para conter o pó.

- Uma fonte de alimentação CC capaz de fornecer alta amperagem.

- Uma câmara de vácuo e um sistema de controle de atmosfera para evitar a oxidação.

Uma Variação Importante: Sinterização por Plasma de Faísca (SPS)

Embora alguns sistemas usem uma corrente CC contínua, uma variante mais avançada e comum é a Sinterização por Plasma de Faísca (SPS).

A SPS usa uma corrente CC pulsada. Acredita-se que essa aplicação pulsada gere microplasmas entre as partículas de pó, o que ajuda a limpar as superfícies das partículas e acelerar ainda mais o processo de difusão e densificação.

A Principal Vantagem: Velocidade e Controle

A mudança do aquecimento externo por forno para o aquecimento Joule interno oferece benefícios significativos que impulsionam a adoção da sinterização por CC.

Aquecimento Direto vs. Indireto

Um forno convencional deve aquecer uma câmara inteira e, em seguida, transferir lentamente esse calor para o material via condução e radiação. Isso é ineficiente e pode levar muitas horas.

A sinterização por CC aquece a matriz e o pó diretamente, atingindo temperaturas acima de 1500°C em apenas minutos. Isso permite taxas de aquecimento extremamente rápidas, frequentemente excedendo 600°C por minuto.

Impacto nas Propriedades do Material

Este ciclo de processamento rápido não se trata apenas de economizar tempo. Ao minimizar o tempo que um material passa em alta temperatura, a sinterização por CC pode prevenir o crescimento indesejado de grãos.

Isso resulta em materiais com uma microestrutura mais fina, o que frequentemente se traduz em propriedades mecânicas superiores, como maior resistência e dureza.

Compreendendo as Desvantagens

Apesar de suas vantagens, a sinterização por CC não é uma solução universal. Ela vem com restrições e considerações específicas.

Restrições de Material e Geometria

O requisito principal é a condutividade elétrica. O processo depende da corrente fluindo através do conjunto da matriz e, em muitos casos, através do próprio pó. Isso torna desafiador processar materiais altamente isolantes sem técnicas especiais.

Complexidade e Custo do Sistema

O equipamento — que exige fontes de energia de alta corrente, sistemas de vácuo e estruturas de prensagem robustas — é significativamente mais complexo e caro do que um forno industrial padrão.

Gradientes Térmicos

As taxas de aquecimento extremamente rápidas podem, às vezes, criar diferenças de temperatura, ou gradientes térmicos, dentro da amostra. Gerenciar esses gradientes é fundamental para obter uma peça final uniforme e homogênea, especialmente para componentes maiores.

A Sinterização por CC é Adequada para Sua Aplicação?

A escolha da tecnologia de sinterização certa depende inteiramente do seu objetivo final, material e escala de produção.

- Se o seu foco principal é o desenvolvimento rápido de materiais ou prototipagem: A sinterização por CC é uma ferramenta incomparável, permitindo que você realize múltiplos experimentos no tempo que levaria para um único ciclo de forno.

- Se o seu foco principal é a criação de materiais avançados com microestruturas finas: A velocidade da sinterização por CC é essencial para preservar características em nanoescala e alcançar propriedades superiores em cerâmicas de alto desempenho e ligas metálicas.

- Se o seu foco principal é a produção em larga escala de peças simples e não críticas: Métodos tradicionais de prensagem e sinterização ou baseados em forno provavelmente permanecerão a escolha mais econômica.

Em última análise, compreender o princípio fundamental do aquecimento Joule direto é a chave para reconhecer onde essa poderosa tecnologia pode ser melhor aplicada.

Tabela Resumo:

| Característica | Sinterização por CC | Sinterização Tradicional |

|---|---|---|

| Método de Aquecimento | Interno (Aquecimento Joule) | Externo (Forno) |

| Taxa de Aquecimento | Muito Rápida (minutos) | Lenta (horas) |

| Principal Vantagem | Microestruturas finas, propriedades superiores | Custo-benefício para peças simples de grande escala |

| Ideal Para | P&D, cerâmicas avançadas, ligas metálicas | Produção em alto volume de componentes padrão |

Pronto para acelerar o desenvolvimento de seus materiais com tecnologia de sinterização superior?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de sinterização. Nossa experiência pode ajudá-lo a alcançar prototipagem rápida e criar materiais com propriedades aprimoradas. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem atender às suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura