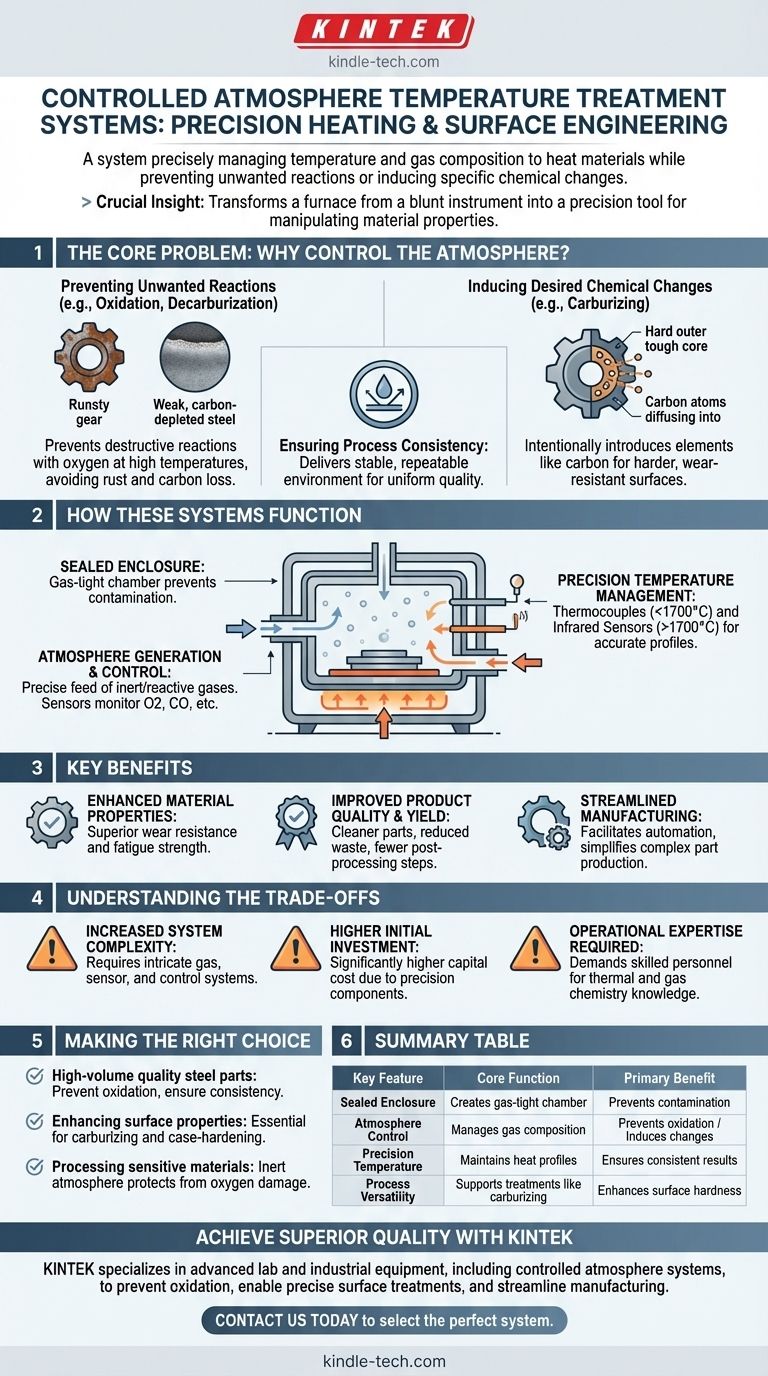

Em essência, um sistema de tratamento térmico em atmosfera controlada é um forno industrial avançado que gerencia com precisão duas variáveis críticas: a temperatura e a composição química do gás ao redor de um produto. Seu propósito principal é aquecer materiais enquanto previne reações indesejadas como a oxidação (ferrugem) ou, inversamente, induzir intencionalmente mudanças químicas específicas na superfície do material.

A percepção crucial é que esta tecnologia vai além do simples aquecimento. Ao controlar o ambiente gasoso, ela transforma um forno de um instrumento bruto em uma ferramenta de precisão para manipular as propriedades do material, garantindo maior qualidade e possibilitando processos de fabricação avançados.

O Problema Central: Por Que Controlar a Atmosfera?

Aquecer materiais em ar normal, que é rico em oxigênio, pode ser destrutivo. Em altas temperaturas, o oxigênio reage agressivamente com muitos materiais, causando danos significativos. Os sistemas de atmosfera controlada são projetados para resolver este problema fundamental.

Prevenção de Reações Indesejadas

O objetivo mais comum é criar um ambiente protetor. Ao substituir o ar rico em oxigênio por gases específicos (frequentemente inertes ou reativos de forma controlada), esses sistemas previnem mudanças químicas prejudiciais.

Dois exemplos chave no tratamento de aço são a oxidação (a formação de carepa ou ferrugem) e a descarbonetação, que é a perda de teor de carbono da superfície do aço, tornando-o mais macio e fraco.

Indução de Mudanças Químicas Desejadas

Inversamente, esses sistemas podem ser usados para introduzir intencionalmente elementos na superfície de um material.

Um exemplo principal é a cementação (carburizing), onde uma atmosfera rica em carbono é usada para difundir carbono na superfície de aço de baixo carbono. Isso cria uma peça com um exterior extremamente duro e resistente ao desgaste, mantendo um núcleo mais resistente e dúctil.

Garantia de Consistência do Processo

Ao remover a variabilidade do ar ambiente, esses sistemas fornecem um ambiente estável e repetível. Este nível de controle de processo é crítico para a fabricação moderna, pois garante que cada peça atenda exatamente aos mesmos padrões de qualidade.

Como Esses Sistemas Funcionam

Um sistema de atmosfera controlada integra vários componentes chave para atingir seu objetivo. Embora os projetos variem, os princípios centrais permanecem os mesmos.

O Recinto Selado

O processo ocorre dentro de um forno que é selado para ser estanque a gases. Este recinto impede que a atmosfera controlada escape e que o ar externo vaze, o que contaminaria o processo.

Geração e Controle da Atmosfera

Um gás ou mistura de gases específica é alimentada na câmara. Isso pode incluir gases inertes como nitrogênio e argônio para prevenir qualquer reação, ou gases reativos misturados com precisão para alcançar um resultado químico específico. Sensores sofisticados monitoram e ajustam constantemente os níveis de gases como O2, CO e vapor de água.

Gerenciamento de Temperatura de Precisão

O controle preciso da temperatura é fundamental. Esses sistemas usam sensores avançados, como termopares para temperaturas mais baixas (abaixo de 1700°C) e instrumentos infravermelhos para temperaturas mais altas. Esses dados alimentam uma unidade de controle automatizada que mantém o perfil de temperatura com precisão excepcional.

Benefícios Chave do Tratamento em Atmosfera Controlada

A adoção desta tecnologia oferece vantagens significativas em eficiência, qualidade e capacidade.

Propriedades de Material Aprimoradas

Ao prevenir a descarbonetação ou ao realizar tratamentos de superfície como a cementação, o produto final exibe resistência ao desgaste e resistência à fadiga superiores. Isso leva a componentes mais duráveis e confiáveis.

Qualidade de Produto e Rendimento Melhorados

O processo reduz ou elimina drasticamente problemas como formação de carepa e queima. Isso resulta em peças mais limpas, maiores taxas de qualificação e uma redução significativa de material desperdiçado e etapas de pós-processamento como limpeza ou usinagem.

Fabricação Otimizada

Esses sistemas facilitam a automação do tratamento térmico, o que melhora a produtividade e reduz a intensidade de mão de obra. Eles também podem simplificar a fabricação de peças complexas ao permitir o uso de metais mais macios e fáceis de usinar que são então endurecidos na superfície.

Entendendo as Compensações (Trade-offs)

Embora poderosa, esta tecnologia não é uma solução universal. Uma avaliação objetiva requer o reconhecimento de suas complexidades.

Complexidade Aumentada do Sistema

Um forno de atmosfera controlada é inerentemente mais complexo do que um forno padrão a ar. Ele requer sistemas de geração ou fornecimento de gás, matrizes de sensores intrincadas e lógica de controle sofisticada, todos os quais devem funcionar em uníssono.

Maior Investimento Inicial

A complexidade adicionada e os componentes de precisão significam que o custo de capital inicial para um sistema de atmosfera controlada é significativamente maior do que para alternativas mais simples.

Experiência Operacional Necessária

A operação e manutenção adequadas desses sistemas exigem um nível mais alto de habilidade técnica. O pessoal deve entender não apenas o processo térmico, mas também a química do gás e os sistemas de controle para garantir uma operação segura e eficaz.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um sistema de atmosfera controlada depende inteiramente dos requisitos do material e dos objetivos de produção.

- Se o seu foco principal for a produção de alto volume de peças de aço de qualidade: Esta tecnologia é crítica para prevenir a oxidação e a descarbonetação, garantindo propriedades mecânicas consistentes e reduzindo retrabalho.

- Se o seu foco principal for aprimorar as propriedades da superfície: Uma atmosfera controlada é essencial para processos de endurecimento superficial como a cementação, que criam peças com uma superfície singularmente dura e um núcleo resistente.

- Se o seu foco principal for processar materiais sensíveis ou reativos: Uma atmosfera inerte é a única maneira de proteger materiais (como certos eletrônicos ou ligas exóticas) que seriam danificados ou destruídos pelo oxigênio em altas temperaturas.

Em última análise, a adoção de um sistema de atmosfera controlada é um investimento em precisão, repetibilidade e na qualidade final do seu produto.

Tabela de Resumo:

| Característica Chave | Função Central | Benefício Principal |

|---|---|---|

| Recinto Selado | Cria uma câmara de processamento estanque a gases | Previne a contaminação pelo ar ambiente |

| Controle de Atmosfera | Gerencia a composição do gás (ex: inerte, reativo) | Previne a oxidação ou induz mudanças superficiais |

| Temperatura de Precisão | Mantém com precisão perfis de calor específicos | Garante resultados consistentes e repetíveis |

| Versatilidade do Processo | Suporta tratamentos como a cementação | Aprimora a dureza superficial e a resistência ao desgaste |

Pronto para alcançar qualidade e consistência superiores em seus processos de tratamento térmico?

A KINTEK é especializada em equipamentos laboratoriais e industriais avançados, incluindo sistemas de atmosfera controlada. Nossas soluções são projetadas para prevenir a oxidação, possibilitar tratamentos de superfície precisos e otimizar seu fluxo de trabalho de fabricação.

Contate-nos hoje para discutir como nossa experiência em equipamentos de laboratório e consumíveis pode ajudá-lo a selecionar o sistema perfeito para suas metas de material e produção.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- Qual é o propósito da atmosfera inerte? Um Guia para Proteger Seus Materiais e Processos

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura