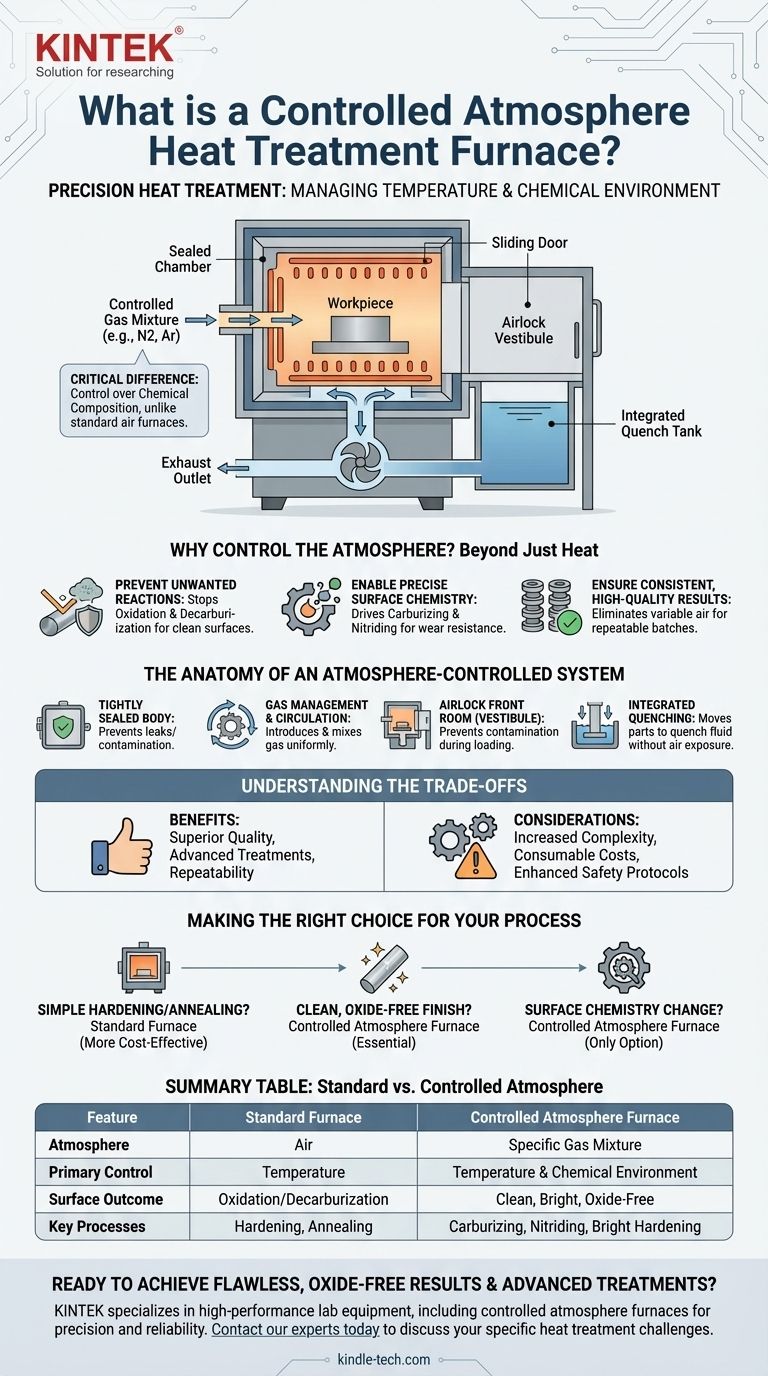

Em sua essência, um forno de tratamento térmico com atmosfera controlada é um sistema que gerencia precisamente a composição química do gás que envolve um material durante o aquecimento e o resfriamento. Ao contrário de um forno padrão que apenas controla a temperatura, este equipamento especializado também regula a atmosfera interna para prevenir reações indesejadas como a oxidação e para alterar intencionalmente as propriedades da superfície da peça de trabalho.

A diferença crítica é o controle sobre o ambiente químico. Um forno padrão opera no ar, o que pode danificar a superfície de um material em altas temperaturas. Um forno de atmosfera controlada substitui o ar por uma mistura de gás específica, protegendo o material e permitindo tratamentos avançados de modificação de superfície.

Por que Controlar a Atmosfera? Além do Simples Aquecimento

Controlar o ambiente do forno é fundamental para alcançar resultados metalúrgicos específicos que são impossíveis em aquecimento ao ar livre. Este controle vai além da simples regulação de temperatura para gerenciar ativamente a química da superfície.

Prevenindo Reações Indesejadas

Em altas temperaturas, os metais reagem facilmente com o oxigênio do ar, formando uma camada de carepa ou óxido. Isso é frequentemente indesejável, pois pode arruinar o acabamento da superfície e a precisão dimensional de uma peça.

Da mesma forma, o teor de carbono no aço pode ser esgotado da superfície em uma reação conhecida como descarbonetação, que amolece o material. Uma atmosfera controlada previne tanto a oxidação quanto a descarbonetação.

Permitindo Química de Superfície Precisa

Além de apenas prevenir reações, esses fornos podem introduzir elementos específicos na superfície de um material.

Ao criar uma atmosfera rica em um produto químico específico, você pode impulsionar reações como cementação (adição de carbono) ou nitretação (adição de nitrogênio). Esses processos são usados para criar uma camada superficial dura e resistente ao desgaste em um componente, mantendo um núcleo mais resistente.

Garantindo Resultados Consistentes e de Alta Qualidade

Ao eliminar a variável do ar ambiente, uma atmosfera controlada garante que cada peça processada veja exatamente as mesmas condições térmicas e químicas. Isso leva a uma melhoria significativa na qualidade do produto, maiores taxas de qualificação e resultados repetíveis lote após lote.

A Anatomia de um Sistema de Atmosfera Controlada

O design de um forno de atmosfera controlada é semelhante a um forno padrão, mas inclui vários componentes críticos dedicados ao gerenciamento do ambiente interno.

Um Corpo de Forno Hermeticamente Selado

A base do controle atmosférico é uma câmara de forno excepcionalmente bem vedada. Isso impede que o gás controlado vaze e, mais importante, impede que o ar vaze e contamine o processo.

Gerenciamento e Circulação de Gás

Um sistema dedicado introduz a mistura de gás desejada (por exemplo, nitrogênio, argônio, gás endotérmico) e purga o ar inicial. Um ventilador selado e refrigerado a água circula esse gás para garantir temperatura e composição química uniformes em todo o forno.

A Sala Frontal "Eclusa"

Uma característica chave é uma sala frontal, ou vestíbulo, que atua como uma eclusa. As peças de trabalho entram nesta câmara primeiro, que é então purgada de ar e preenchida com a atmosfera protetora antes que a porta interna para a câmara de aquecimento principal se abra. Isso evita a contaminação de todo o forno ao carregar ou descarregar peças.

Têmpera e Manuseio Integrados

Muitos sistemas incluem tanques de têmpera selados integrados. Isso permite que uma peça seja movida da câmara de aquecimento diretamente para o fluido de têmpera (como óleo) sem nunca ser exposta ao ar externo, garantindo um acabamento limpo e livre de óxidos.

Compreendendo as Desvantagens

Embora os benefícios sejam significativos, a adoção dessa tecnologia envolve considerações importantes que diferem das operações de forno padrão.

Maior Complexidade do Sistema

A adição de painéis de controle de gás, vedações, intertravamentos de segurança e sistemas de circulação torna esses fornos mecanicamente mais complexos do que seus equivalentes a céu aberto. Isso requer conhecimento operacional e manutenção mais sofisticados.

Custos de Consumíveis e Operacionais

Os gases protetores usados no forno são um custo operacional contínuo. Além disso, manter a integridade de todas as vedações e sistemas de segurança é crítico e aumenta o orçamento de manutenção.

Protocolos de Segurança Aprimorados

Muitos gases de processo podem ser inflamáveis ou apresentar outros riscos. Portanto, esses fornos exigem dispositivos obrigatórios de segurança e à prova de explosão, juntamente com protocolos operacionais rigorosos para garantir um ambiente de trabalho seguro.

Fazendo a Escolha Certa para o Seu Processo

A decisão de usar um forno de atmosfera controlada depende inteiramente das propriedades exigidas do produto acabado.

- Se o seu foco principal é o endurecimento ou recozimento simples, onde a oxidação da superfície é aceitável ou pode ser removida posteriormente: Um forno padrão, não controlado, é frequentemente suficiente e mais econômico.

- Se o seu foco principal é um acabamento limpo e brilhante, sem oxidação ou descarbonetação da superfície: Um forno de atmosfera controlada é absolutamente essencial para proteger a integridade do material.

- Se o seu foco principal é alterar intencionalmente a química da superfície de uma peça (por exemplo, endurecimento da caixa por cementação): Um forno de atmosfera controlada é a única tecnologia capaz de realizar esta tarefa.

Em última análise, escolher um forno de atmosfera controlada é uma decisão de investir em controle preciso do processo para alcançar qualidade e consistência superiores do material.

Tabela Resumo:

| Característica | Forno Padrão | Forno de Atmosfera Controlada |

|---|---|---|

| Atmosfera | Ar | Mistura de Gás Específica (por exemplo, Nitrogênio, Argônio) |

| Controle Primário | Temperatura | Temperatura e Ambiente Químico |

| Resultado da Superfície | Oxidação/Descarbonetação | Limpo, Brilhante, Livre de Óxidos |

| Processos Chave | Endurecimento, Recozimento | Cementação, Nitretação, Endurecimento Brilhante |

Pronto para alcançar resultados impecáveis, livres de óxidos e tratamentos de superfície avançados?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de tratamento térmico com atmosfera controlada projetados para precisão e confiabilidade. Nossos sistemas são projetados para proteger seus materiais e permitir processos avançados como cementação e nitretação, garantindo resultados consistentes e de alta qualidade para o seu laboratório.

Entre em contato com nossos especialistas hoje para discutir como um forno KINTEK pode resolver seus desafios específicos de tratamento térmico e aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza