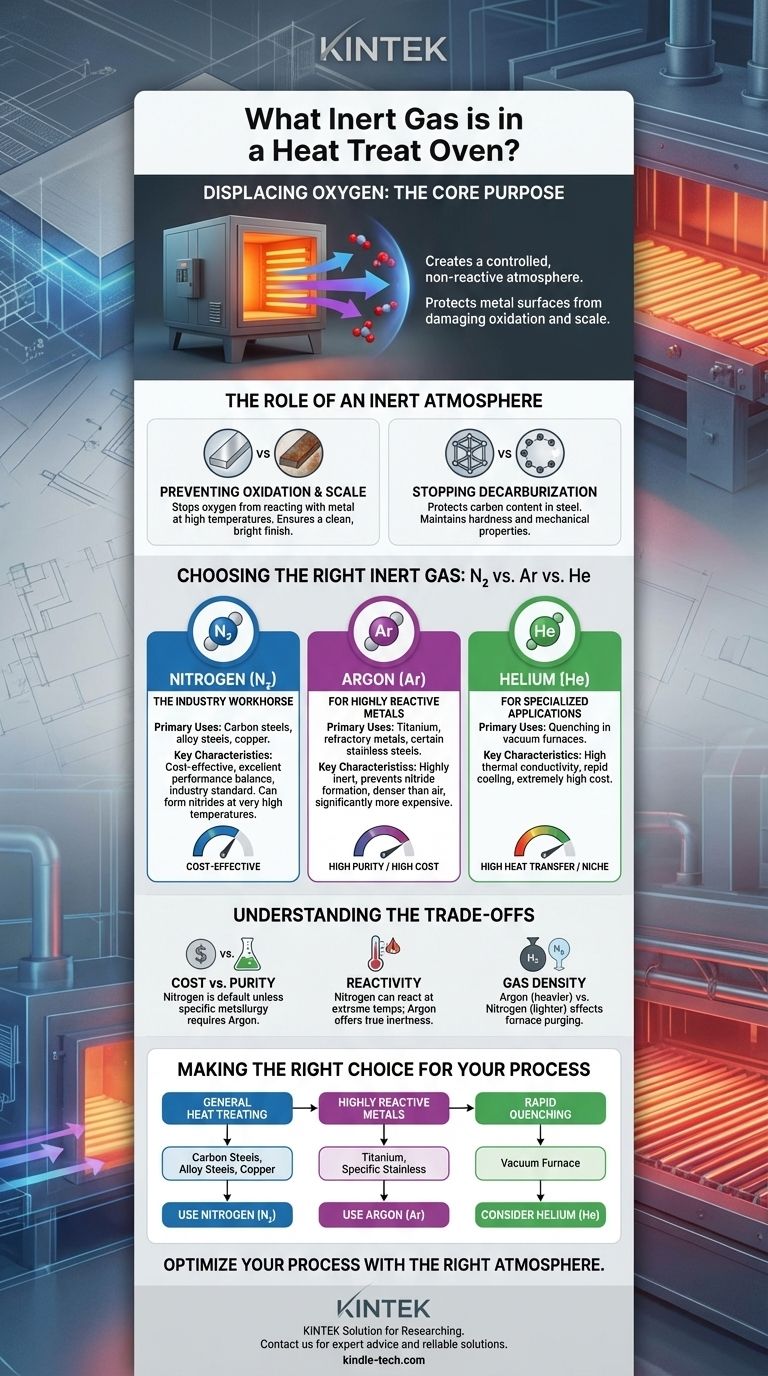

Os gases inertes mais comuns usados em fornos de tratamento térmico são Nitrogênio (N₂) e Argônio (Ar). O Nitrogênio é o padrão da indústria para uma vasta gama de aplicações devido à sua relação custo-benefício, enquanto o Argônio é usado para metais mais sensíveis e reativos que exigem um maior grau de inércia.

O propósito principal de usar um gás inerte não é o gás em si, mas o que ele desloca: oxigênio. Ao criar uma atmosfera controlada e não reativa, esses gases protegem a superfície do metal de reações químicas prejudiciais como a oxidação em altas temperaturas.

O Papel de uma Atmosfera Inerte no Tratamento Térmico

Quando os metais são aquecidos a altas temperaturas exigidas para processos como recozimento, endurecimento ou brasagem, eles se tornam altamente suscetíveis a reagir com o ar circundante. Uma atmosfera inerte é um escudo protetor contra essas reações.

Prevenção de Oxidação e Crosta

Em temperaturas elevadas, o oxigênio reage prontamente com a superfície da maioria dos metais. Esta reação, conhecida como oxidação, forma uma camada de crosta quebradiça e escamosa.

O uso de um gás inerte purga o forno de oxigênio, impedindo a formação de crosta. Isso resulta em um acabamento limpo e brilhante, eliminando a necessidade de operações de limpeza pós-processo, como jateamento de areia ou decapagem química.

Parando a Descarbonetação

Para aços carbono, o oxigênio na atmosfera pode reagir com o carbono próximo à superfície do metal. Este processo, descarbonetação, lixivia o carbono do aço.

Como o carbono é o principal elemento que confere dureza ao aço, a descarbonetação cria uma camada superficial macia e fraca. Uma atmosfera inerte protege o teor de carbono, garantindo que a peça mantenha suas propriedades mecânicas pretendidas.

Escolhendo o Gás Inerte Certo

Embora tanto o Nitrogênio quanto o Argônio sejam inertes, suas propriedades e custo ditam seu uso em diferentes aplicações.

Nitrogênio (N₂): O Cavalo de Batalha da Indústria

O Nitrogênio é o gás atmosférico mais amplamente utilizado no tratamento térmico. Ele oferece um excelente equilíbrio entre desempenho e custo.

É adequado para a grande maioria dos processos envolvendo aços carbono, aços-liga e cobre. O Nitrogênio é tipicamente fornecido na forma líquida para uso em alto volume ou gerado no local a partir de ar comprimido.

Argônio (Ar): Para Metais Altamente Reativos

O Argônio é quimicamente mais inerte que o nitrogênio e é reservado para materiais que podem reagir com o nitrogênio em altas temperaturas.

É a escolha necessária para o tratamento térmico de titânio, metais refratários (como molibdênio e tântalo) e certos graus de aço inoxidável. O Argônio é significativamente mais caro que o nitrogênio, portanto, seu uso é limitado a essas aplicações necessárias.

Hélio (He): Para Aplicações Especializadas

O Hélio é usado com muito menos frequência. Sua principal vantagem é sua alta condutividade térmica.

Esta propriedade permite que ele transfira calor de forma muito eficaz, tornando-o útil em algumas aplicações de fornos a vácuo como gás de têmpera para atingir taxas de resfriamento rápidas e uniformes. Seu custo extremamente alto restringe seu uso a processos de nicho.

Compreendendo as Trocas

A seleção de uma atmosfera é uma decisão técnica equilibrada por realidades econômicas.

Custo vs. Pureza Necessária

A troca fundamental é o custo. O Nitrogênio é a escolha padrão, a menos que uma razão metalúrgica específica exija um gás mais inerte.

Usar Argônio para uma peça simples de aço carbono produziria um excelente resultado, mas a um custo desnecessariamente alto. Por outro lado, usar Nitrogênio para tratar termicamente o titânio resultaria na formação de nitretos de titânio, arruinando a superfície da peça.

Reatividade em Temperaturas Extremas

O termo "inerte" é relativo. Embora o Nitrogênio seja não reativo na maioria das situações, ele pode formar nitretos com certos elementos reativos em temperaturas de tratamento térmico muito altas.

Esta é a principal razão técnica pela qual o Argônio é essencial para metais como o titânio. O Argônio não reagirá sob nenhuma condição de tratamento térmico, proporcionando verdadeira inércia.

Densidade do Gás e Purga

O Argônio é cerca de 40% mais denso que o ar, enquanto o Nitrogênio é ligeiramente menos denso que o ar. Isso afeta a forma como o forno é purgado.

Gases mais pesados como o Argônio podem deslocar o ar de baixo para cima de forma eficaz. Isso às vezes pode levar a ciclos de purga mais eficientes, mas o design e a operação adequados do forno são fatores mais críticos para o sucesso.

Fazendo a Escolha Certa para o Seu Processo

Seu material e objetivo do processo devem ditar sua seleção de gás.

- Se seu foco principal é o tratamento térmico geral de aços carbono, aços-liga ou cobre: O Nitrogênio é a escolha mais econômica e tecnicamente sólida.

- Se seu foco principal é o processamento de metais altamente reativos como titânio ou graus específicos de aço inoxidável: O Argônio é necessário para prevenir a formação indesejada de nitretos e garantir a integridade da superfície.

- Se seu foco principal é atingir resfriamento extremamente rápido (têmpera) em um forno a vácuo: O Hélio pode ser considerado por suas propriedades superiores de transferência de calor, apesar de seu alto custo.

Em última análise, selecionar a atmosfera correta do forno é um passo fundamental para alcançar resultados metalúrgicos precisos e repetíveis.

Tabela Resumo:

| Gás | Principais Casos de Uso | Características Chave |

|---|---|---|

| Nitrogênio (N₂) | Aços carbono, aços-liga, cobre | Custo-benefício, padrão da indústria |

| Argônio (Ar) | Titânio, metais refratários, certos aços inoxidáveis | Altamente inerte, previne a formação de nitretos |

| Hélio (He) | Têmpera especializada em fornos a vácuo | Alta condutividade térmica, alto custo |

Otimize seu processo de tratamento térmico com o gás atmosférico certo.

Escolher entre Nitrogênio e Argônio é crucial para prevenir oxidação, descarbonetação e defeitos de superfície em suas peças metálicas. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com consultoria especializada e soluções confiáveis para suas aplicações de tratamento térmico.

Entre em contato conosco hoje para discutir suas necessidades específicas e garantir que você alcance resultados precisos e repetíveis. #ContactForm

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Quais são os padrões para o recozimento? Dominando a Receita Térmica Personalizada para o Seu Material

- Por que o gás nitrogênio é usado no processo de recozimento? Prevenir a Oxidação e Obter Propriedades Superiores do Metal

- Qual é a atmosfera do forno de recozimento? Um Guia para a Seleção de Gás Protetor

- Qual é a função de um forno de controle de atmosfera na produção de carboneto de tungstênio? Alcançar Síntese de Alta Pureza

- O que acontece durante o processo de recozimento? Um Guia para Amaciamento Controlado e Alívio de Tensão

- Por que um Forno de Atmosfera em Tubo é Necessário para Grafite Revestido de Cobre? Garanta a Ligação Interfacial sem Óxido

- Quais são os perigos potenciais ao trabalhar com gases inertes? A Ameaça Silenciosa e Mortal da Asfixia

- Quais produtos utilizam o recozimento? Aumentando a Conformabilidade e Durabilidade na Fabricação de Metais