No contexto de um forno, uma retorta é um recipiente selado e resistente ao calor, frequentemente feito de uma liga à base de níquel, que contém os materiais a serem tratados termicamente. Seu propósito principal é isolar a carga de trabalho dos elementos de aquecimento do forno e do ar externo. Esse isolamento permite a criação de uma atmosfera precisamente controlada dentro da retorta, o que é crítico para muitos processos térmicos avançados.

O conceito crucial a entender é que uma retorta transforma um forno de um simples forno em um reator químico controlado. Não é apenas um recipiente; é o componente que permite o controle atmosférico de alta pureza para tratamentos metalúrgicos sensíveis.

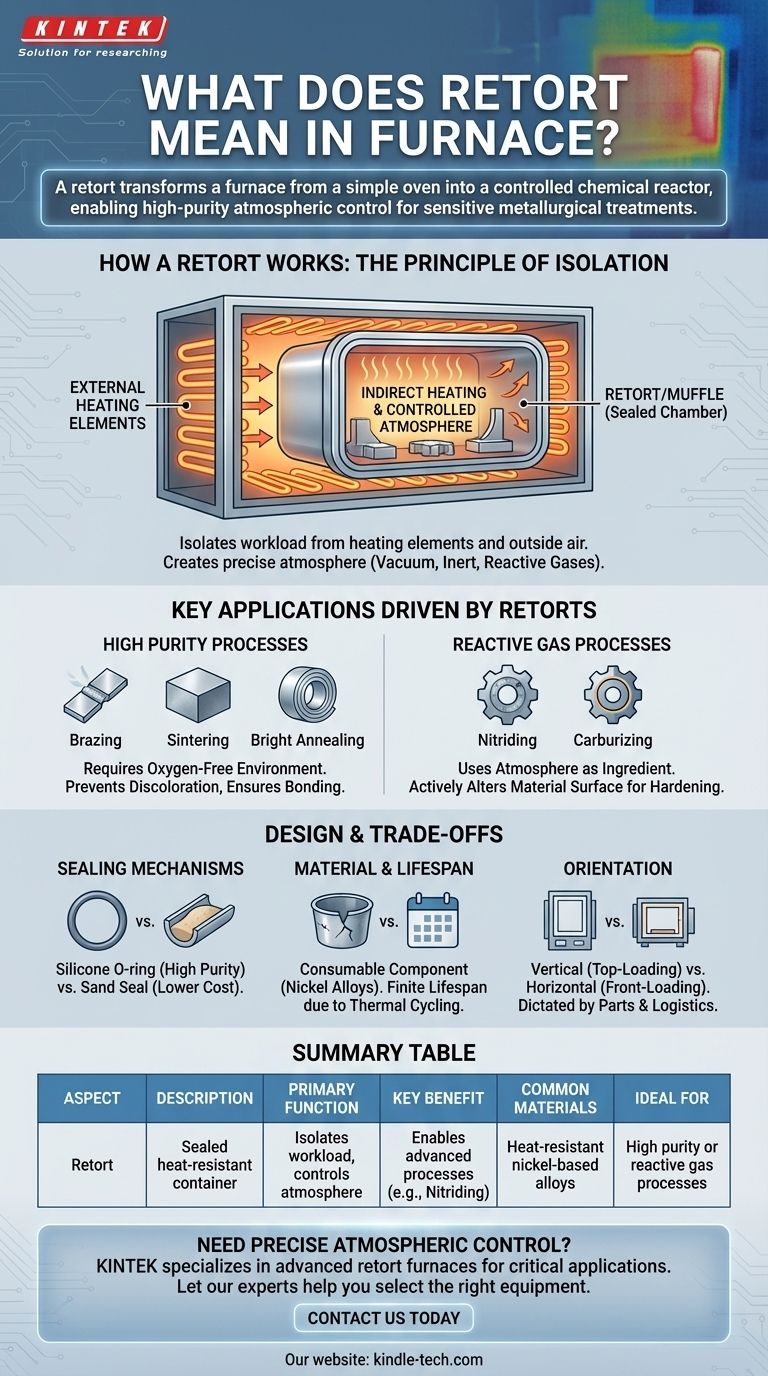

Como uma Retorta Funciona: O Princípio do Isolamento

Um forno de retorta opera com um princípio simples, mas eficaz: aquecimento indireto dentro de um ambiente controlado. Compreender essa separação de funções é fundamental para entender seu valor.

A Retorta como uma Câmara Selada

A retorta em si é essencialmente uma caixa ou pote metálico, também conhecido como mufla. É projetada para suportar temperaturas extremas e resistir a reações químicas com os gases do processo.

Esta câmara é carregada com as peças a serem tratadas e então selada.

Aquecimento Externo

Os elementos de aquecimento do forno, sejam bobinas de resistência elétrica ou queimadores a gás, estão localizados fora da retorta.

Esses elementos aquecem as paredes externas da retorta. A retorta então transfere esse calor — principalmente por radiação — para as peças localizadas em seu interior. Esse aquecimento indireto garante que a carga de trabalho nunca seja exposta a subprodutos da combustão ou ao impacto direto da fonte de calor.

Criando a Atmosfera Controlada

Uma vez selado, o ar dentro da retorta pode ser removido (criando vácuo) ou substituído por um gás específico ou mistura de gases.

Esta é a função mais importante da retorta. Ela permite processos como nitretação (usando uma atmosfera rica em nitrogênio) ou sinterização (frequentemente exigindo uma atmosfera inerte) que seriam impossíveis em um forno a céu aberto devido a reações químicas indesejadas como a oxidação.

Principais Aplicações Impulsionadas por Retortas

A capacidade de controlar a atmosfera desbloqueia uma gama de processos de tratamento térmico especializados que exigem alta pureza e precisão química.

Processos que Exigem Alta Pureza

Certos tratamentos, como brasagem, sinterização e recozimento brilhante, exigem um ambiente completamente livre de oxigênio para evitar descoloração e garantir a ligação adequada do material. Uma retorta selada é a única maneira de garantir esse nível de pureza atmosférica.

Processos Usando Gases Reativos

Outros processos, como nitretação ou cementação, usam ativamente a atmosfera como um ingrediente. Eles introduzem gases específicos que reagem com a superfície do metal para endurecê-lo. Uma retorta é essencial para conter esses gases reativos e garantir que o processo químico ocorra correta e uniformemente.

Compreendendo o Projeto e as Trocas

Embora altamente eficazes, os sistemas baseados em retortas têm considerações de projeto específicas e trocas operacionais que são importantes de reconhecer.

Mecanismos de Vedação

A integridade da vedação é primordial. Os dois métodos mais comuns são uma junta de anel O de silicone fixada ao exterior do forno ou uma vedação de areia, onde o lábio da retorta repousa em um canal preenchido com areia.

A junta de anel O proporciona uma vedação mais positiva e o mais alto nível de pureza atmosférica, enquanto a vedação de areia é uma alternativa mais simples e de menor custo para aplicações menos exigentes.

Material e Vida Útil

As retortas são feitas de ligas de níquel caras e de alta temperatura. No entanto, elas são fundamentalmente componentes consumíveis.

O ciclo térmico constante de aquecimento e resfriamento causa estresse e eventual degradação. A vida útil de uma retorta é finita e ela deve ser substituída periodicamente, representando um custo operacional significativo.

Orientação Horizontal vs. Vertical

Os fornos de retorta podem ser projetados como câmaras verticais de carregamento superior ou horizontais de carregamento frontal. Essa escolha não é uma questão de desempenho, mas é ditada pelo tipo de peças a serem processadas e pela logística de manuseio de materiais da instalação.

Fazendo a Escolha Certa para o Seu Processo

A seleção de um forno de retorta é uma decisão baseada inteiramente nos requisitos químicos e atmosféricos do seu processo térmico.

- Se o seu foco principal é a máxima pureza atmosférica para um acabamento de superfície impecável: Um forno de retorta com uma vedação de junta de alta qualidade é a escolha definitiva.

- Se o seu processo exige a introdução de um gás reativo específico para alterar a superfície do material: A retorta é inegociável para conter a atmosfera e garantir a consistência do processo.

- Se você está realizando tratamentos simples como alívio de tensões ou têmpera que não exigem uma atmosfera especial: Um forno de retorta provavelmente é um gasto desnecessário, e um forno de queima direta ou atmosférico padrão seria mais econômico.

Em última análise, uma retorta é o componente crítico que transforma uma simples câmara de aquecimento em uma ferramenta metalúrgica precisa.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Função Primária | Isola a carga de trabalho para criar uma atmosfera precisamente controlada (por exemplo, inerte, reativa). |

| Benefício Chave | Permite processos avançados como nitretação, sinterização e recozimento brilhante, prevenindo a oxidação. |

| Materiais Comuns | Ligas de níquel resistentes ao calor. |

| Ideal Para | Processos que exigem alta pureza atmosférica ou o uso de gases reativos. |

Precisa de controle atmosférico preciso para o seu processo de tratamento térmico?

Na KINTEK, somos especializados em soluções avançadas de fornos para laboratórios. Nossos fornos de retorta são projetados para fornecer os ambientes de alta pureza necessários para aplicações críticas como brasagem, sinterização e nitretação, garantindo resultados impecáveis e integridade do material.

Deixe nossos especialistas ajudá-lo a selecionar o equipamento certo para suas necessidades metalúrgicas específicas. Entre em contato conosco hoje para discutir sua aplicação e descobrir a vantagem KINTEK.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Fornalha Vertical de Tubo Laboratorial

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Como um forno de atmosfera facilita o pós-tratamento de fibras de carbono niqueladas? Garanta a Ligação Máxima

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura