Em um forno, a função principal do nitrogênio é criar uma atmosfera inerte e controlada. Ele é bombeado para a câmara de aquecimento para deslocar gases reativos, principalmente o oxigênio. Isso previne reações químicas indesejadas, como a oxidação (formação de carepa ou ferrugem) na superfície do material que está sendo processado, garantindo que o produto final mantenha sua qualidade e integridade pretendidas.

A razão fundamental para usar nitrogênio em um forno é obter controle sobre o ambiente. Ao substituir o ar reativo por um gás inerte, você protege a peça de trabalho contra danos, previne riscos de incêndio ou explosão e garante que o produto final atenda a especificações precisas.

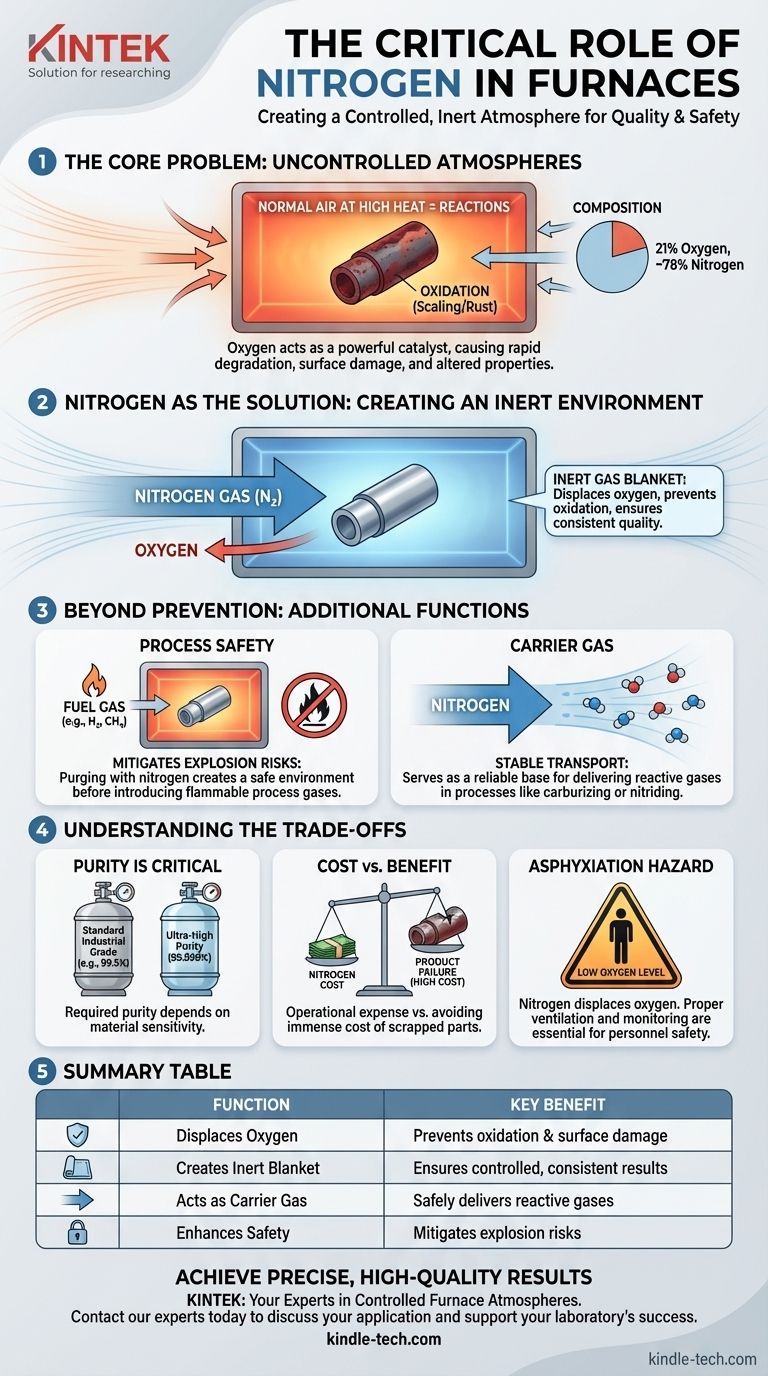

O Problema Central: Atmosferas Descontroladas

Por que o Ar Normal é um Problema

À temperatura ambiente, o oxigênio no ar é apenas levemente reativo. No entanto, um forno opera em temperaturas extremamente altas, que atuam como um poderoso catalisador para reações químicas.

O ar que respiramos é composto por aproximadamente 21% de oxigênio. Quando uma peça de metal é aquecida na presença desse oxigênio, a reação é agressiva e rápida.

As Consequências da Oxidação

Essa reação em alta temperatura com o oxigênio é chamada de oxidação. Em aço, ela forma uma camada escura e escamosa conhecida como carepa de laminação. Em outros metais, pode causar descoloração severa e danos à superfície.

Esses efeitos são quase sempre indesejáveis. A oxidação pode alterar as dimensões de uma peça de precisão, arruinar seu acabamento superficial e, em alguns casos, impactar negativamente as propriedades estruturais do material.

O Nitrogênio como Solução: Criando um Ambiente Inerte

Deslocando o Oxigênio para Prevenir Reações

O gás nitrogênio ($\text{N}_2$) é valorizado por ser amplamente inerte, o que significa que não reage facilmente com outros elementos, mesmo em altas temperaturas.

Ao alimentar continuamente o nitrogênio em uma câmara de forno selada, você pode purgar, ou expulsar, o ar ambiente. Esse processo, conhecido como criação de um manto de nitrogênio ou purga, remove efetivamente o oxigênio da equação. Sem oxigênio, a reação destrutiva de oxidação não pode ocorrer.

Garantindo a Segurança do Processo

Muitos processos de tratamento térmico introduzem outros gases inflamáveis (como hidrogênio ou metano) para alcançar resultados específicos. Uma mistura descontrolada de gás combustível e oxigênio em altas temperaturas é a definição de risco de explosão.

O nitrogênio mitiga esse risco. Ao purgar primeiro a câmara de oxigênio, você cria um ambiente seguro no qual gases de processo inflamáveis podem ser introduzidos sem risco de combustão. Medidores de vazão e intertravamentos, conforme mencionado em sistemas de controle, são cruciais para gerenciar esse procedimento de segurança.

Servindo como Gás Carreador

Em processos mais avançados, o nitrogênio não é apenas um manto passivo. Ele também pode ser usado como um gás carreador estável.

Para processos como cementação (adição de carbono) ou nitretação (adição de nitrogênio em forma reativa), uma atmosfera precisa é necessária. O nitrogênio pode formar a maior parte da atmosfera, transportando uma pequena porcentagem controlada do gás "ativo" para a peça de trabalho de maneira previsível.

Compreendendo as Compensações

A Pureza é Crítica

Nem todo nitrogênio é igual. O nível de pureza necessário depende inteiramente da sensibilidade do material que está sendo aquecido.

Para recozimento de uso geral de um aço comum, um nitrogênio de grau industrial padrão pode ser suficiente. Para processar metais altamente reativos, como titânio ou certos aços inoxidáveis de grau médico, pode ser necessário um nitrogênio de pureza ultra-alta (99,999%), pois mesmo alguns partes por milhão de oxigênio podem causar danos.

Custo vs. Benefício

O uso de nitrogênio é uma despesa operacional. O gás deve ser fornecido a partir de tanques líquidos, cilindros de alta pressão ou um gerador de nitrogênio no local.

Esse custo deve ser ponderado em relação ao custo imenso de falha do produto. Para componentes de alto valor, o custo de uma atmosfera de nitrogênio controlada é insignificante em comparação com o custo de descartar um lote de peças devido à oxidação.

O Risco de Asfixia

A segurança do pessoal é primordial. O nitrogênio não é tóxico, mas desloca o oxigênio. Um vazamento de um forno ou linha de suprimento para uma sala fechada pode reduzir o nível de oxigênio a um ponto imediatamente perigoso para a vida humana, causando asfixia sem aviso. Ventilação adequada e monitoramento de oxigênio são requisitos de segurança inegociáveis.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem ao uso de nitrogênio dependerá inteiramente do seu processo e material específicos.

- Se o seu foco principal for recozimento simples ou alívio de tensões em aços comuns: Uma purga básica de nitrogênio para evitar a formação de carepa pesada e garantir uma superfície limpa é frequentemente suficiente.

- Se o seu foco principal for o processamento de metais altamente sensíveis ou reativos: Você precisará de nitrogênio de alta pureza e controle de fluxo preciso para evitar até mesmo contaminação superficial mínima.

- Se o seu foco principal for um processo reativo como cementação ou nitretação: O nitrogênio serve como o gás base inerte e seguro que transporta quantidades menores e controladas de gases ativos para a peça de trabalho.

Em última análise, usar nitrogênio é sobre assumir o controle deliberado do ambiente do forno para alcançar um resultado previsível e de alta qualidade.

Tabela de Resumo:

| Função | Benefício Principal |

|---|---|

| Desloca o Oxigênio | Previne oxidação, formação de carepa e danos à superfície dos materiais. |

| Cria Manto Inerte | Garante um ambiente controlado e previsível para resultados consistentes. |

| Atua como Gás Carreador | Entrega com segurança gases reativos para processos como a cementação. |

| Aumenta a Segurança | Mitiga riscos de explosão ao remover o oxigênio antes de introduzir gases inflamáveis. |

Alcance resultados precisos e de alta qualidade em cada tratamento térmico.

Se você está recozendo aços comuns ou processando metais altamente sensíveis, controlar a atmosfera do seu forno é fundamental. A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo as soluções e a experiência para ajudá-lo a implementar atmosferas de nitrogênio seguras e eficazes que protegem seus materiais e garantem a confiabilidade do processo.

Contate nossos especialistas hoje para discutir sua aplicação específica de forno e descobrir como podemos apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Por que são necessários fornos elétricos de alto vácuo ou atmosfera controlada para experimentos de oxidação em materiais aeroespaciais?

- Como um forno de alta temperatura com controle de atmosfera otimiza revestimentos de espinélio? Alcance precisão de sinterização redox

- O que é a técnica de ar inerte? Proteja seus materiais sensíveis do oxigênio e da umidade

- A cementação aumenta a dureza? Obtenha Resistência Superior ao Desgaste para Componentes Críticos

- Como os fornos de tratamento térmico em atmosfera e os ativadores químicos funcionam juntos? Otimizar Revestimentos de Silicieto

- Por que é necessário um forno de proteção atmosférica multicanal para a simulação de SOEC? Obtenha testes de oxidação precisos

- Como funciona um analisador de gás infravermelho e qual a sua vantagem para o controle de atmosfera? Alcance o Controle de Precisão

- Qual é o significado de atmosfera redutora? Controle a Oxidação para Processamento Superior de Materiais