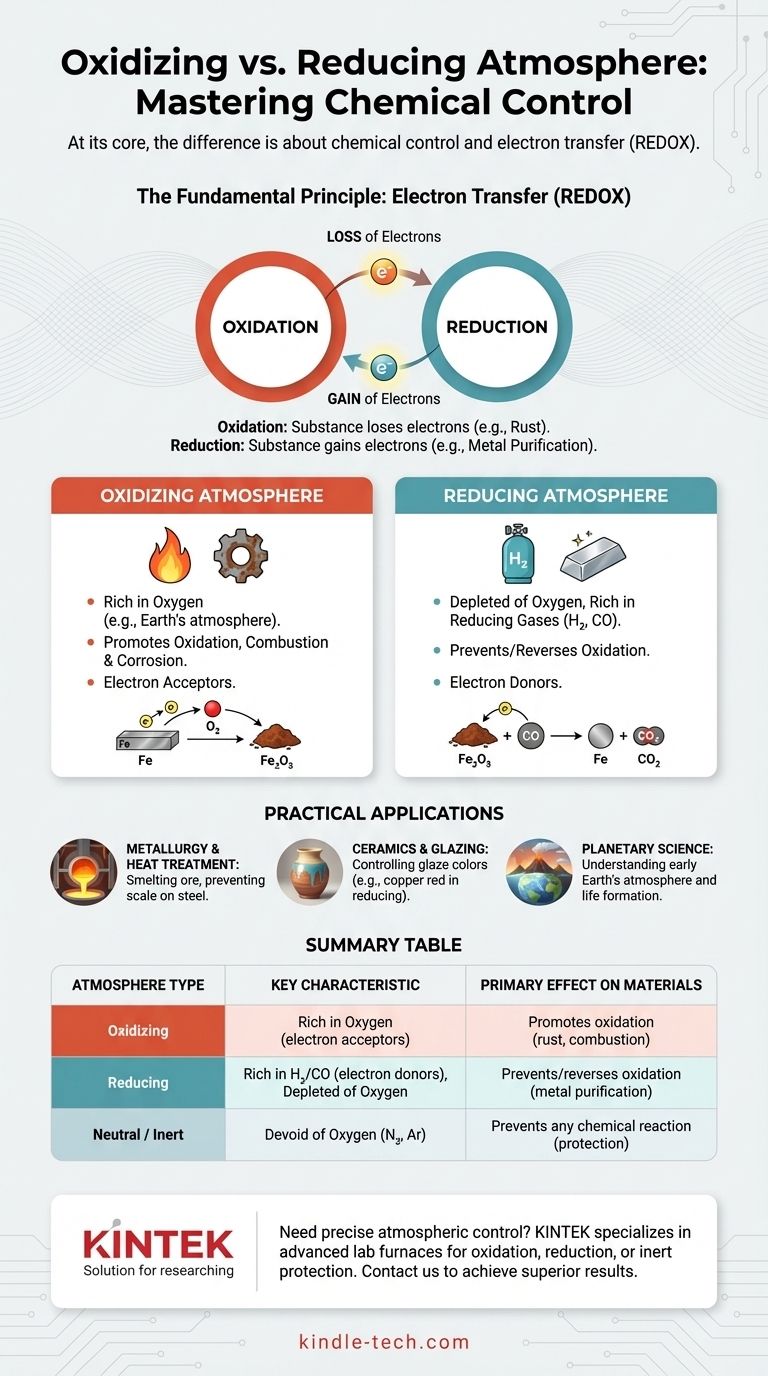

Em sua essência, a diferença reside no controle químico. Uma atmosfera oxidante é rica em oxigênio ou outras substâncias que aceitam elétrons, promovendo reações como combustão e corrosão. Em contraste direto, uma atmosfera redutora é intencionalmente esgotada de oxigênio e frequentemente contém gases como hidrogênio ou monóxido de carbono que doam elétrons, o que previne ou até reverte a oxidação.

A distinção chave não é apenas a presença de oxigênio, mas se a química da atmosfera faz com que um material perca elétrons (oxidação) ou ganhe elétrons (redução). Escolher a atmosfera correta é fundamental para controlar o resultado de processos de alta temperatura, desde a fabricação de aço até a queima de cerâmica artística.

O Princípio Fundamental: Transferência de Elétrons

Para realmente entender a diferença, você deve olhar além dos gases e focar na química subjacente da troca de elétrons. Isso é conhecido como REDOX (Redução-Oxidação).

Entendendo a Oxidação: A Perda de Elétrons

Oxidação é um processo químico onde uma substância perde elétrons. Embora o oxigênio seja o agente oxidante mais famoso, ele não é o único.

O exemplo clássico é a ferrugem. Quando o ferro é exposto a uma atmosfera rica em oxigênio, os átomos de ferro perdem elétrons para os átomos de oxigênio, formando óxido de ferro. O material foi oxidado.

Entendendo a Redução: O Ganho de Elétrons

Redução é o processo exato oposto: uma substância ganha elétrons. Isso "reduz" seu estado de oxidação.

Em uma atmosfera redutora, gases como hidrogênio (H₂) ou monóxido de carbono (CO) estão presentes. Esses gases são doadores de elétrons; eles cedem prontamente seus elétrons a outras substâncias, revertendo o processo de oxidação.

Características de Cada Ambiente

A composição da atmosfera dita diretamente seu comportamento químico e seu efeito sobre os materiais dentro dela.

A Atmosfera Oxidante

Um ambiente oxidante é caracterizado por uma abundância de oxigênio livre ou outros agentes oxidantes. A atmosfera da Terra é o exemplo mais comum.

Este ambiente suporta e acelera a combustão. É também o principal motor da corrosão e degradação para muitos materiais, especialmente metais em altas temperaturas.

A Atmosfera Redutora

Uma atmosfera redutora é definida pela quase total ausência de oxigênio. Para ser ativamente "redutora", ela também deve conter gases redutores.

Esses gases, como hidrogênio ou monóxido de carbono, removerão quimicamente os átomos de oxigênio dos materiais com os quais entram em contato. Isso é essencial para processos como a redução de minério em metal puro.

A Atmosfera Neutra (ou Inerte)

É importante reconhecer um terceiro estado: uma atmosfera neutra ou inerte. Este ambiente, tipicamente composto de nitrogênio ou argônio, também é desprovido de oxigênio.

No entanto, ao contrário de uma atmosfera redutora, esses gases não doam ativamente elétrons. Seu propósito é simplesmente deslocar o oxigênio e impedir que quaisquer reações químicas ocorram, protegendo o material sem alterá-lo.

Implicações Práticas e Por Que Isso Importa

A escolha entre essas atmosferas não é acadêmica; é uma decisão crítica em inúmeros processos industriais e científicos.

Em Metalurgia e Tratamento Térmico

Ao reduzir minério de ferro, um alto-forno é preenchido com coque (uma forma de carbono), que queima para criar uma atmosfera redutora rica em monóxido de carbono e pobre em oxigênio. O CO remove o oxigênio do minério de óxido de ferro, reduzindo-o a ferro líquido puro.

Da mesma forma, ao tratar termicamente o aço, uma atmosfera redutora é usada para prevenir a formação de "carepa" (uma camada de óxido de ferro) na superfície quente do metal.

Em Cerâmica e Esmaltação

A atmosfera dentro de um forno tem um efeito profundo na cor final dos esmaltes de cerâmica.

Um esmalte de carbonato de cobre, por exemplo, ficará verde em uma atmosfera oxidante. Em uma atmosfera redutora, o mesmo esmalte produzirá um vermelho brilhante à medida que o óxido de cobre é quimicamente "reduzido" de volta a cobre puro.

Em Ciência Planetária

A distinção também é crucial para entender a formação planetária. A Terra primitiva tinha uma atmosfera redutora, que era uma condição necessária para a formação das moléculas orgânicas complexas que levaram à vida.

Somente após a evolução dos organismos fotossintéticos nosso planeta desenvolveu a atmosfera rica em oxigênio e oxidante da qual dependemos hoje.

Fazendo a Escolha Certa Para Seu Objetivo

Sua escolha é ditada inteiramente pela transformação química que você precisa alcançar.

- Se seu foco principal é prevenir a corrosão ou remover oxigênio de um composto (como na redução de minério): Você precisa de uma atmosfera redutora rica em agentes como monóxido de carbono ou hidrogênio.

- Se seu foco principal é a combustão completa ou a criação de um óxido químico específico: Você precisa de uma atmosfera oxidante com um suprimento controlado de oxigênio.

- Se seu foco principal é simplesmente proteger um material de qualquer alteração química em altas temperaturas: Você deve usar uma atmosfera neutra ou inerte, como argônio ou nitrogênio puros.

Em última análise, dominar as condições atmosféricas significa que você está dominando o estado final e a integridade do seu material.

Tabela Resumo:

| Tipo de Atmosfera | Característica Principal | Efeito Principal nos Materiais | Aplicações Comuns |

|---|---|---|---|

| Oxidante | Rica em oxigênio (aceitadores de elétrons) | Promove oxidação (ex: ferrugem, combustão) | Combustão completa, criação de óxidos específicos |

| Redutora | Pobre em oxigênio, rica em H₂/CO (doadores de elétrons) | Previne/reverte a oxidação (ex: purificação de metal) | Redução de minério, prevenção de carepa em aço, efeitos de cor em cerâmica |

| Neutra/Inerte | Desprovida de oxigênio (ex: N₂, Ar) | Previne qualquer reação química | Proteção de materiais contra mudanças em altas temperaturas |

Precisa de controle atmosférico preciso para seus processos de laboratório? A atmosfera correta do forno é fundamental para alcançar as propriedades de material desejadas, seja você tratando termicamente metais, desenvolvendo novas cerâmicas ou protegendo amostras sensíveis. A KINTEK é especializada em fornos e equipamentos de laboratório avançados projetados para controle atmosférico exato. Nossos especialistas podem ajudá-lo a selecionar a solução perfeita para garantir proteção oxidante, redutora ou inerte para sua aplicação específica. Entre em contato com a KINTEK hoje para discutir suas necessidades de laboratório e alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Fornalha Vertical de Tubo Laboratorial

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança