A oxidação no tratamento térmico é uma reação química entre a superfície quente de um componente metálico e um agente oxidante, mais comumente o oxigênio. À medida que a temperatura do metal aumenta, seus átomos tornam-se mais reativos, acelerando drasticamente a taxa com que se combinam com o oxigênio da atmosfera circundante para formar uma camada de óxido metálico, também conhecida como carepa (ou casca de óxido).

A presença de oxigênio, amplificada por altas temperaturas, é a causa direta da oxidação. Portanto, um tratamento térmico bem-sucedido não se trata apenas de gerenciar a temperatura; trata-se fundamentalmente de controlar a atmosfera do forno para eliminar ou deslocar o oxigênio que danifica suas peças.

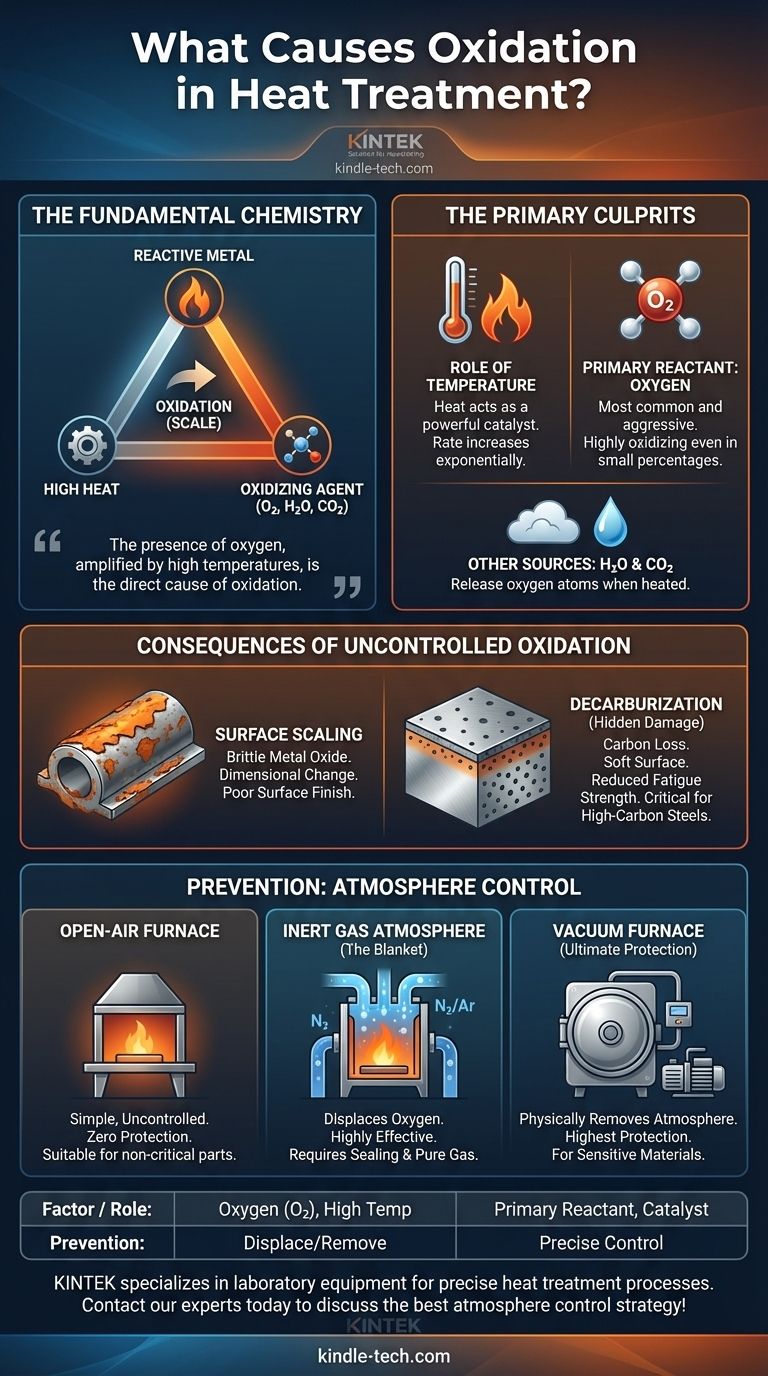

A Química Fundamental da Oxidação

Para prevenir a oxidação, você deve primeiro entender os elementos que a causam. O processo é um triângulo simples, mas destrutivo: um metal reativo, calor suficiente e um agente oxidante.

O Papel da Temperatura

O calor atua como um poderoso catalisador para a oxidação. À temperatura ambiente, a maioria dos metais de engenharia, como o aço, é relativamente estável. No entanto, ao aplicar calor, você está fornecendo a energia necessária para quebrar as ligações químicas e iniciar a reação com o oxigênio.

A taxa de oxidação não aumenta linearmente com a temperatura; ela aumenta exponencialmente. É por isso que uma peça pode sair de um processo de têmpera a baixa temperatura com descoloração mínima, enquanto a mesma peça pode ficar coberta por uma carepa espessa e escamosa após um ciclo de endurecimento ou recozimento a alta temperatura.

O Reagente Principal: Oxigênio

O oxigênio é o agente oxidante mais comum e agressivo no tratamento térmico. Ele se combina prontamente com o ferro no aço (formando óxidos de ferro, ou ferrugem e carepa) e com outros metais como alumínio, titânio e cobre.

Mesmo uma pequena percentagem de oxigênio na atmosfera do forno pode causar danos superficiais significativos. O ar que respiramos, que é composto por aproximadamente 21% de oxigênio, é altamente oxidante nas temperaturas típicas de tratamento térmico.

Outras Fontes de Oxidação no Forno

Embora o oxigênio atmosférico seja o principal culpado, ele não é o único. O vapor de água ($\text{H}_2\text{O}$) e o dióxido de carbono ($\text{CO}_2$) também são agentes oxidantes potentes em altas temperaturas.

Quando aquecidos, $\text{H}_2\text{O}$ e $\text{CO}_2$ podem se decompor e liberar seus átomos de oxigênio, que então reagem com a superfície do metal. É por isso que usar um gás aparentemente "inerte" que possui alto teor de umidade ainda pode levar à oxidação inesperada.

As Consequências da Oxidação Descontrolada

A oxidação não é apenas uma questão cosmética. Ela pode comprometer fundamentalmente a integridade mecânica e a precisão dimensional de um componente.

Formação de Carepa e Mudança Dimensional

O resultado mais visível da oxidação é a carepa (scale), uma camada quebradiça de óxido metálico que se forma na superfície do componente. Essa carepa é frequentemente escamosa e mal aderida.

Quando a carepa é removida através de processos de limpeza como jateamento de areia ou decapagem ácida, uma pequena quantidade do metal base é perdida. Isso resulta em perda de precisão dimensional, o que pode ser crítico para peças de alta precisão. O acabamento superficial também é degradado, tornando-se áspero e picotado.

Descarbonetação: O Dano Oculto

Para aços carbono, um problema mais insidioso ocorre juntamente com a oxidação: a descarbonetação. Em altas temperaturas, os átomos de oxigênio podem reagir não apenas com o ferro, mas também com os átomos de carbono dentro da camada superficial do aço.

Essa reação retira carbono do aço, deixando para trás uma camada de ferro macia e com baixo teor de carbono. Uma superfície descarbonetada tem dureza e resistência ao desgaste significativamente menores, e uma resistência à fadiga drasticamente reduzida, podendo levar à falha prematura do componente em serviço.

Entendendo as Trocas: Atmosfera vs. Custo

Prevenir a oxidação envolve criar uma atmosfera de forno livre de oxigênio e outros agentes oxidantes. O método que você escolher envolve uma troca direta entre o nível de proteção e o custo e complexidade do processo.

Fornos a Ar Aberto: Simples, mas Descontrolados

Aquecer uma peça em um forno a ar aberto é o método mais simples e barato. No entanto, ele oferece proteção zero contra a oxidação. Essa abordagem é adequada apenas para componentes não críticos ou peças que terão toda a sua camada superficial usinada após o tratamento.

Atmosferas de Gás Inerte: O Manto Protetor

Uma solução comum é inundar o forno com um gás inerte, como nitrogênio ou argônio. Esses gases deslocam o oxigênio, criando um "manto" protetor ao redor da peça.

Este método é altamente eficaz para prevenir a oxidação geral e a formação de carepa. No entanto, ele requer um forno bem vedado para evitar vazamentos de ar e um fornecimento contínuo de gás, o que adiciona custo operacional. A pureza do gás também é crítica, pois umidade ou contaminantes de oxigênio no fornecimento ainda podem causar problemas.

Fornos a Vácuo: A Proteção Máxima

Um forno a vácuo oferece o mais alto nível de proteção ao remover fisicamente a atmosfera — e, portanto, o oxigênio — da câmara de aquecimento. Ao operar em um vácuo quase perfeito, praticamente não há moléculas restantes para reagir com a superfície quente do metal.

Este é o método preferido para materiais altamente sensíveis (como titânio ou metais refratários), aços de alto carbono propensos à descarbonetação e qualquer aplicação que exija um acabamento superficial perfeitamente brilhante e limpo. A desvantagem é o custo de equipamento significativamente maior e tempos de ciclo mais longos.

Escolhendo a Abordagem Certa para Sua Aplicação

Selecionar a estratégia correta de controle atmosférico é uma decisão crítica baseada no seu material, seu orçamento e os requisitos finais da peça.

- Se seu foco principal é a relação custo-benefício para peças não críticas: Um forno a ar aberto pode ser suficiente, mas você deve considerar a limpeza pós-tratamento e a perda dimensional.

- Se seu foco principal é prevenir a formação de carepa em aços padrão: Uma atmosfera inerte de nitrogênio ou argônio oferece um equilíbrio confiável de proteção e custo operacional.

- Se seu foco principal é um acabamento superficial imaculado ou proteger ligas sensíveis: Um forno a vácuo é o método mais eficaz e confiável, garantindo que as peças saiam limpas e com precisão dimensional.

- Se seu foco principal é prevenir a descarbonetação em aços ferramenta de alto carbono: Um vácuo de alta pureza ou uma atmosfera ativa precisamente controlada é essencial para preservar a dureza superficial e a vida útil à fadiga.

Em última análise, dominar o tratamento térmico requer tratar a atmosfera do forno com a mesma precisão que você aplica à temperatura e ao tempo.

Tabela Resumo:

| Fator | Papel na Oxidação | Método de Prevenção |

|---|---|---|

| Oxigênio ($\text{O}_2$) | Reagente primário, forma óxido metálico (carepa) | Deslocar com gás inerte ou usar vácuo |

| Alta Temperatura | Catalisador, aumenta a taxa de reação exponencialmente | O controle preciso da temperatura é essencial |

| Vapor de Água ($\text{H}_2\text{O}$) & $\text{CO}_2$ | Agentes oxidantes secundários | Usar suprimentos de gás secos e de alta pureza |

| Consequência | Impacto na Peça | Objetivo da Solução |

| Formação de Carepa | Perda dimensional, mau acabamento superficial | Eliminar o contato com o oxigênio |

| Descarbonetação | Superfície macia, redução da resistência à fadiga | Proteger o teor de carbono no aço |

Proteja seus componentes críticos contra danos custosos por oxidação. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis para processos de tratamento térmico precisos. Se você precisa de um sistema de atmosfera de gás inerte ou de um forno a vácuo de alto desempenho, nossas soluções são projetadas para fornecer peças limpas e com precisão dimensional, com propriedades mecânicas preservadas. Entre em contato com nossos especialistas hoje mesmo para discutir a melhor estratégia de controle de atmosfera para sua aplicação!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- Qual é o propósito da atmosfera inerte? Um Guia para Proteger Seus Materiais e Processos

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos

- O que é tratamento térmico em atmosfera inerte? Proteja seus metais contra oxidação e descarbonetação