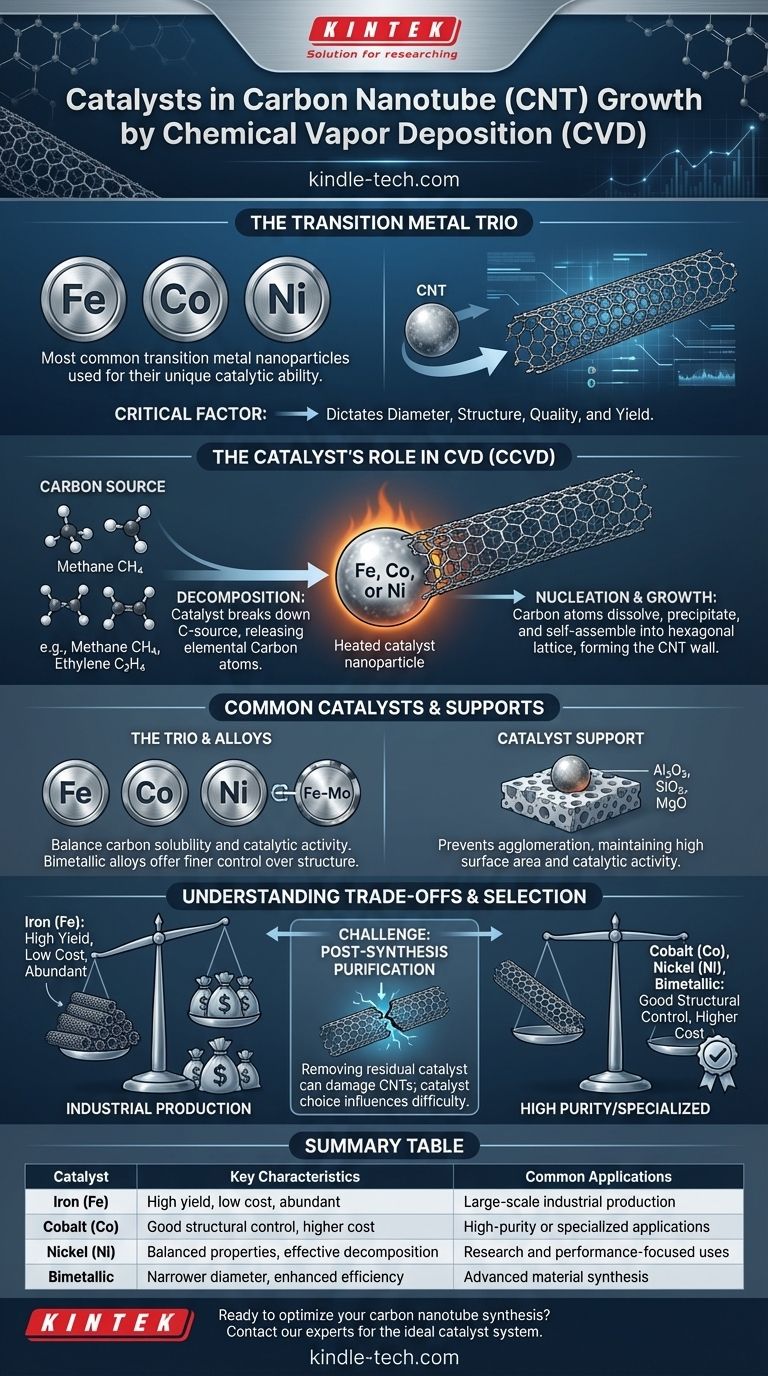

Os catalisadores mais comuns usados para o crescimento de nanotubos de carbono (CNTs) via Deposição Química de Vapor (CVD) são nanopartículas de metais de transição. Especificamente, Ferro (Fe), Cobalto (Co) e Níquel (Ni) são os mais amplamente empregados devido à sua capacidade única de decompor gases contendo carbono e nuclear o crescimento da estrutura do nanotubo.

A escolha do catalisador não é meramente um ingrediente no processo; é o fator mais crítico que dita o diâmetro, a estrutura, a qualidade e o rendimento dos CNTs resultantes. Compreender a função do catalisador é fundamental para controlar toda a síntese.

O Papel do Catalisador no Crescimento de CNTs

Para entender por que metais específicos são usados, é essencial compreender as duas funções críticas que eles desempenham durante o processo de CVD. Este método é frequentemente chamado de Deposição Química de Vapor Catalítica (CCVD) porque o catalisador é inegociável para o sucesso.

Decomposição da Fonte de Carbono

Primeiro, a nanopartícula de catalisador aquecida atua como um local para a quebra do gás fonte de carbono (como acetileno, etileno ou metano). A superfície do metal possui alta atividade catalítica que quebra eficientemente as ligações químicas das moléculas de hidrocarboneto, liberando átomos de carbono elementares.

Nucleação e Crescimento

Uma vez liberados, esses átomos de carbono dissolvem-se e difundem-se através da nanopartícula metálica. Quando o metal fica supersaturado com carbono, o carbono precipita na superfície. Este carbono precipitado auto-organiza-se na estrutura de rede hexagonal que forma a parede do nanotubo de carbono, que então continua a crescer a partir da partícula de catalisador.

Catalisadores Comuns e Materiais de Suporte

Embora alguns metais dominem o campo, eles raramente são usados em sua forma bruta. Em vez disso, são preparados como nanopartículas e frequentemente estabilizados em um material secundário conhecido como suporte.

O Trio de Metais de Transição: Fe, Co, Ni

Ferro (Fe), Cobalto (Co) e Níquel (Ni) são excepcionalmente adequados para o crescimento de CNTs porque possuem o equilíbrio certo de propriedades. Eles possuem boa solubilidade de carbono em temperaturas típicas de CVD e exibem a alta atividade catalítica necessária para decompor hidrocarbonetos de forma eficaz.

A Importância de um Suporte de Catalisador

As nanopartículas de catalisador metálico são tipicamente depositadas em um material de suporte estável e de alta área superficial. Este suporte evita que as nanopartículas se aglomerem em altas temperaturas, o que anularia sua atividade catalítica. Suportes comuns incluem alumina (Al₂O₃), sílica (SiO₂) e óxido de magnésio (MgO).

Catalisadores Bimetálicos e de Liga

Para obter um controle mais preciso sobre a estrutura do CNT ou melhorar a eficiência do crescimento, os pesquisadores frequentemente usam catalisadores bimetálicos. Por exemplo, uma liga Fe-Mo pode, às vezes, produzir CNTs com uma distribuição de diâmetro mais estreita ou maior rendimento em comparação com o uso apenas de ferro.

Compreendendo as Compensações

A seleção de um sistema catalítico envolve equilibrar desempenho, custo e a complexidade do pós-processamento. Não existe um único catalisador "melhor" para todas as aplicações.

Pureza do Catalisador e Qualidade do CNT

A pureza do produto CNT final está diretamente ligada ao catalisador. Após a síntese, as nanopartículas metálicas permanecem, frequentemente encapsuladas nas pontas ou embutidas nas paredes dos nanotubos. Essas impurezas metálicas podem ser prejudiciais às propriedades eletrônicas e mecânicas do produto final.

O Desafio da Purificação Pós-Síntese

A remoção do catalisador residual é uma etapa obrigatória, mas muitas vezes agressiva. Geralmente, envolve tratamentos com ácidos fortes que podem danificar a estrutura dos CNTs, introduzindo defeitos em suas paredes e encurtando seu comprimento. A escolha do catalisador pode influenciar a dificuldade dessa etapa de purificação.

Custo vs. Desempenho

Como observado, a relação custo-benefício é um dos principais impulsionadores na síntese de CNTs. O Ferro é de longe o catalisador mais barato e abundante, tornando-o a escolha preferida para a produção industrial em larga escala, onde o rendimento em massa é o objetivo principal. O Cobalto e o Níquel são mais caros, mas podem oferecer melhor controle sobre o diâmetro e a estrutura em certas aplicações de pesquisa ou de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

O sistema catalítico ideal é definido pelo seu objetivo final. Ao compreender a interação entre o catalisador, o suporte e as condições de crescimento, você pode adaptar a síntese às suas necessidades específicas.

- Se seu foco principal é produção de alto rendimento e baixo custo: Um catalisador de ferro (Fe) depositado em um suporte de alumina (Al₂O₃) é o padrão da indústria.

- Se seu foco principal é alta qualidade estrutural e pureza: Um sistema catalítico de cobalto (Co) ou bimetálico pode proporcionar melhor controle, apesar dos custos mais altos e da purificação potencialmente complexa.

- Se seu foco principal são propriedades eletrônicas específicas: A escolha do catalisador é crítica, pois influencia diretamente o diâmetro e a quiralidade dos CNTs, que por sua vez determinam se eles são metálicos ou semicondutores.

Em última análise, a nanopartícula de catalisador é o molde a partir do qual a notável estrutura de um nanotubo de carbono se origina.

Tabela Resumo:

| Catalisador | Características Chave | Aplicações Comuns |

|---|---|---|

| Ferro (Fe) | Alto rendimento, baixo custo, abundante | Produção industrial em larga escala |

| Cobalto (Co) | Bom controle estrutural, custo mais elevado | Aplicações de alta pureza ou especializadas |

| Níquel (Ni) | Propriedades equilibradas, decomposição eficaz de carbono | Usos focados em pesquisa e desempenho |

| Bimetálico (ex: Fe-Mo) | Distribuição de diâmetro mais estreita, eficiência aprimorada | Síntese de materiais avançados |

Pronto para otimizar sua síntese de nanotubos de carbono? O catalisador certo é crucial para alcançar o diâmetro, a estrutura e a pureza desejados do CNT. Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade, adaptados para pesquisa avançada de materiais, incluindo processos de CVD. Nossa experiência pode ajudá-lo a selecionar o sistema catalítico ideal para seus objetivos específicos, seja você focado em alto rendimento, qualidade superior ou propriedades eletrônicas específicas. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar a inovação e a eficiência do seu laboratório no crescimento de CNTs e além.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD