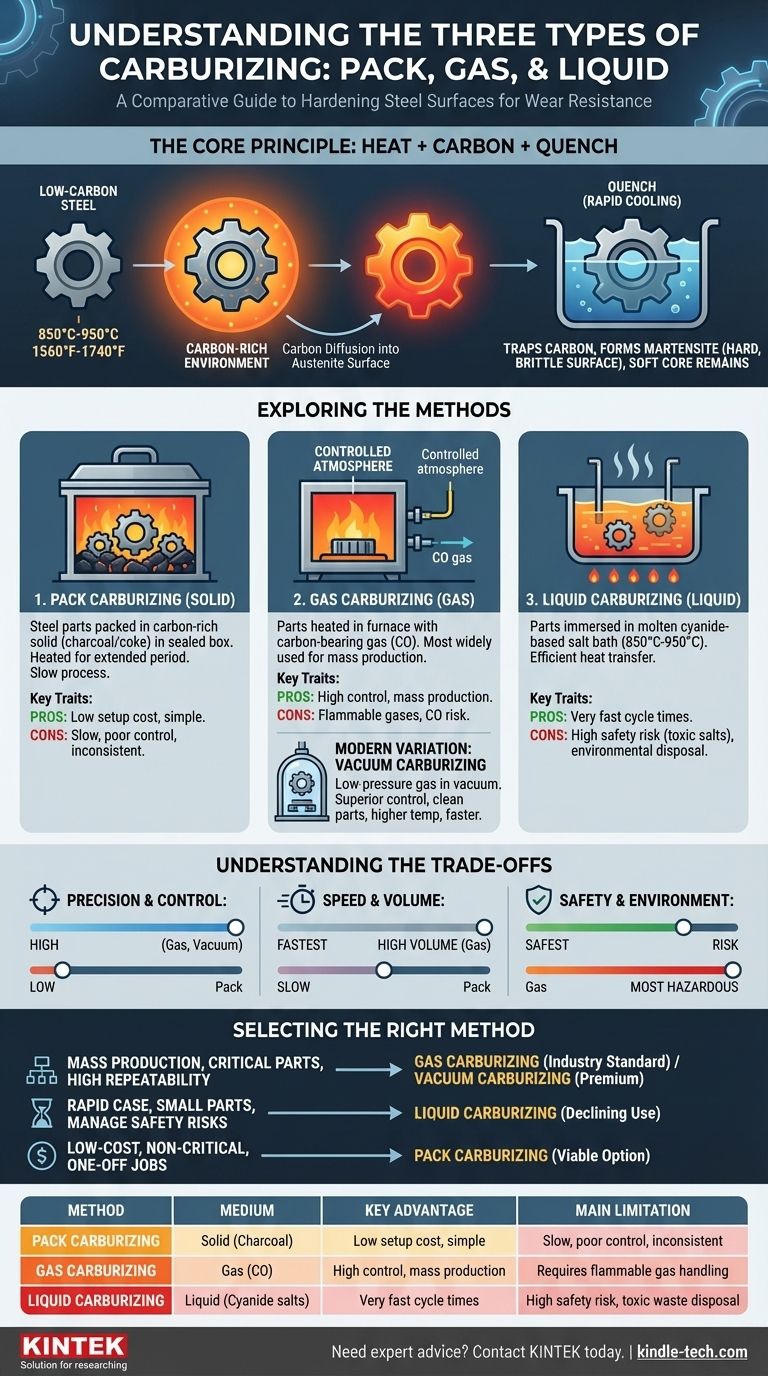

Na prática, existem três métodos principais de cementação baseados no meio usado para introduzir carbono no aço: cementação em caixa (sólido), cementação a gás (gás) e cementação líquida (líquido). Cada processo envolve aquecer o aço na presença de um material rico em carbono, permitindo que os átomos de carbono se difundam para a superfície. O endurecimento real, no entanto, só ocorre depois que o componente é temperado, o que aprisiona o carbono difundido na estrutura cristalina do aço.

Embora todos os métodos de cementação visem criar uma superfície dura e resistente ao desgaste em um núcleo mais macio e dúctil, a escolha do método é uma decisão crítica de engenharia. Requer o equilíbrio entre a necessidade de controle do processo, custo, volume de produção e considerações significativas de segurança.

O Princípio Central: Como Funciona a Cementação

Difusão de Carbono em Alta Temperatura

A cementação é um processo de tratamento térmico realizado em aços de baixo carbono. As peças são aquecidas a uma temperatura elevada, tipicamente entre 850°C e 950°C (1560°F a 1740°F), dentro de um ambiente rico em carbono.

Nesta temperatura elevada, a estrutura cristalina do aço muda para austenita, que tem alta solubilidade para carbono. Isso permite que os átomos de carbono do ambiente circundante se difundam para a superfície da peça.

O Ciclo de Têmpera e Endurecimento

O processo de difusão por si só apenas enriquece a superfície com carbono; não a torna dura. Depois que a peça absorveu a quantidade desejada de carbono até a profundidade necessária, ela é resfriada rapidamente, ou temperada.

Este resfriamento rápido aprisiona os átomos de carbono na estrutura do aço, criando uma fase muito dura e quebradiça conhecida como martensita na superfície. O núcleo, que tem menor teor de carbono, permanece mais macio e resistente, resultando em um componente com excelente resistência ao desgaste e vida à fadiga.

Explorando os Métodos Principais de Cementação

A diferença fundamental entre os três principais tipos de cementação reside na fonte do carbono — se ele vem de um sólido, um gás ou um líquido.

1. Cementação em Caixa (Meio Sólido)

Este é o método mais antigo e simples. As peças de aço são embaladas em uma caixa de aço selada, cercadas por um composto sólido rico em carbono, tipicamente carvão vegetal ou coque misturado com um energizador como carbonato de bário.

A caixa é aquecida em um forno por um longo período, permitindo que o gás monóxido de carbono gerado pelo composto transfira carbono para o aço. Este método é lento e oferece controle limitado sobre a profundidade da camada e a concentração de carbono.

2. Cementação a Gás (Meio Gasoso)

A cementação a gás é o método mais utilizado na indústria moderna devido ao seu controle de processo e adequação para produção em massa. As peças são aquecidas em um forno com uma atmosfera rigorosamente controlada.

Um gás portador de carbono (um gás "endotérmico") rico em monóxido de carbono (CO) é introduzido. Este gás serve como a principal fonte do carbono que se difunde no aço. Ao gerenciar com precisão a composição do gás, a temperatura e o tempo, os engenheiros podem alcançar profundidades de camada altamente consistentes e previsíveis.

Uma Variação Moderna: Cementação a Vácuo

A cementação a vácuo, também conhecida como "cementação a baixa pressão", é uma forma avançada de cementação a gás. O processo começa aquecendo as peças em vácuo para limpar a superfície. Em seguida, um gás hidrocarboneto puro, como acetileno ou propano, é introduzido sob baixa pressão.

Este método oferece controle superior, produz peças excepcionalmente limpas e permite temperaturas de processamento ainda mais altas, o que pode encurtar os tempos de ciclo. Elimina completamente o risco de oxidação da superfície.

3. Cementação Líquida (Meio Líquido)

Neste método, as peças de aço são imersas em um banho fundido de sal rico em carbono, tipicamente um composto à base de cianeto, operando a 850°C a 950°C.

A cementação líquida é muito rápida devido à eficiente transferência de calor do líquido para as peças metálicas. Pode produzir uma camada dura em um tempo muito menor do que a cementação em caixa ou a gás. No entanto, o uso de sais de cianeto tóxicos apresenta perigos significativos de segurança e desafios de descarte ambiental.

Compreendendo as Compensações

A escolha de um método de cementação envolve navegar por uma série de compromissos entre precisão, custo e segurança. Nenhum método é universalmente superior.

Precisão e Controle

A cementação a vácuo e a gás oferecem o maior grau de controle. Controles de forno computadorizados permitem o gerenciamento preciso do potencial de carbono, garantindo resultados repetíveis para componentes críticos como engrenagens e rolamentos.

A cementação líquida oferece boa uniformidade, mas menos controle dinâmico sobre o gradiente de carbono em comparação com os processos a gás. A cementação em caixa oferece o menor controle e está sujeita a resultados inconsistentes.

Velocidade, Custo e Volume

Para produção de alto volume, a cementação a gás é frequentemente a solução mais econômica, equilibrando rendimento e controle.

A cementação líquida oferece os tempos de ciclo mais rápidos, o que pode ser vantajoso para peças pequenas, mas os altos custos associados ao manuseio e descarte de sais perigosos devem ser considerados.

A cementação em caixa tem um baixo custo inicial de montagem e é útil para trabalhos únicos ou componentes muito grandes onde construir um forno de atmosfera controlada é impraticável.

Segurança e Impacto Ambiental

Este é um diferencial crítico. A cementação líquida é, de longe, a mais perigosa devido à extrema toxicidade dos sais de cianeto utilizados. Requer protocolos de segurança rigorosos e gerenciamento especializado de resíduos.

A cementação a gás envolve o manuseio de gases inflamáveis e o risco de envenenamento por monóxido de carbono, exigindo ventilação robusta e intertravamentos de segurança. A cementação a vácuo é a mais segura, pois opera em uma câmara selada e elimina os riscos associados a uma atmosfera rica em CO.

Selecionando o Método Certo para Sua Aplicação

Sua escolha deve ser impulsionada pelos requisitos específicos do componente e pelo seu ambiente de produção.

- Se seu foco principal é a produção em massa de peças críticas com alta repetibilidade: A cementação a gás é o padrão da indústria, sendo a cementação a vácuo a escolha premium para a mais alta qualidade e limpeza.

- Se seu foco principal é o endurecimento rápido da camada para peças de pequeno a médio porte e você pode gerenciar os riscos de segurança: A cementação líquida oferece velocidade inigualável, mas seu uso está em declínio devido a preocupações ambientais e de segurança.

- Se seu foco principal é o tratamento de baixo custo para peças não críticas ou trabalhos de peça única: A cementação em caixa é uma opção viável, embora tecnicamente inferior, que realiza o trabalho sem equipamentos complexos.

Em última análise, entender os pontos fortes e fracos de cada método de cementação permite que você selecione o processo que oferece o desempenho necessário a um custo e risco aceitáveis.

Tabela de Resumo:

| Método | Meio | Vantagem Principal | Limitação Principal |

|---|---|---|---|

| Cementação em Caixa | Sólido (Carvão Vegetal) | Baixo custo de montagem, simples | Lento, controle deficiente, resultados inconsistentes |

| Cementação a Gás | Gás (CO) | Alto controle, ideal para produção em massa | Requer manuseio de gás inflamável |

| Cementação Líquida | Líquido (Sais de Cianeto) | Tempos de ciclo muito rápidos | Alto risco de segurança, descarte de resíduos tóxicos |

Precisa de aconselhamento especializado sobre a seleção do método de cementação correto para seu laboratório ou linha de produção? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossa equipe pode ajudá-lo a escolher o processo de tratamento térmico ideal para alcançar dureza superior, resistência ao desgaste e longevidade do componente. Entre em contato conosco hoje para discutir suas necessidades específicas e aumentar sua eficiência de fabricação!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno Tubular de Laboratório Vertical de Quartzo

As pessoas também perguntam

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo