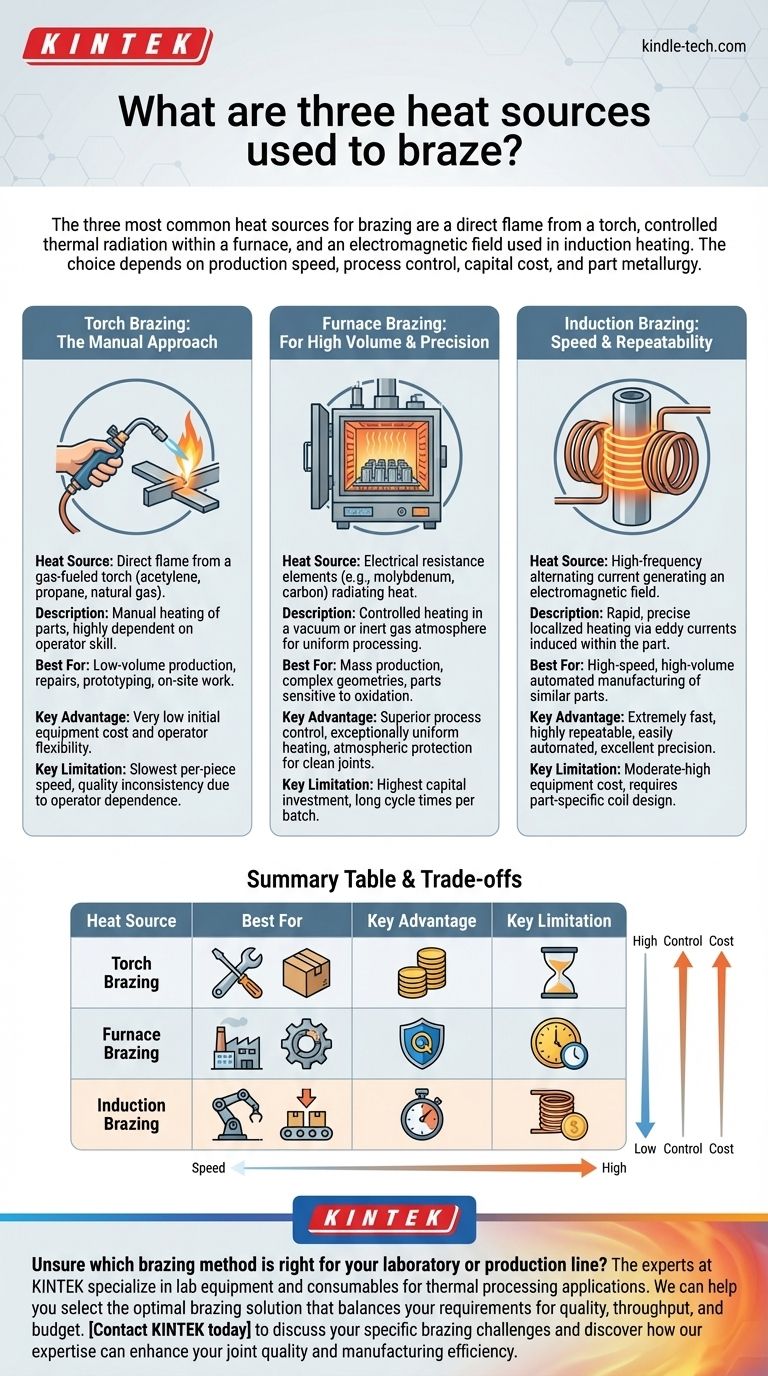

As três fontes de calor mais comuns para brasagem são uma chama direta de um maçarico, radiação térmica controlada dentro de um forno e um campo eletromagnético usado no aquecimento por indução. Embora cada uma possa derreter com sucesso um metal de adição para criar uma junta, elas são projetadas para aplicações, volumes de produção e níveis de precisão vastamente diferentes.

A fonte de calor específica que você escolhe para brasagem é menos sobre o calor em si e mais sobre a aplicação. A decisão é uma troca estratégica entre velocidade de produção, controle de processo, custo de capital e a metalurgia específica das peças sendo unidas.

Uma Análise Mais Detalhada das Fontes de Calor para Brasagem

A brasagem requer o aquecimento de dois ou mais metais base a uma temperatura acima do ponto de fusão de um metal de adição, mas abaixo do ponto de fusão dos metais base. O método pelo qual esse calor é entregue é fundamental para a qualidade, velocidade e custo da operação.

Brasagem por Maçarico: A Abordagem Manual

A brasagem por maçarico é o método manual mais comum, usando a chama direta de um maçarico a gás. O combustível é tipicamente uma combinação de um gás inflamável (como acetileno, propano ou gás natural) e oxigênio ou ar.

O operador aquece manualmente as peças a serem unidas e aplica o metal de adição. O sucesso deste método depende muito da habilidade do operador em aquecer o conjunto uniformemente e evitar o superaquecimento.

Brasagem em Forno: Para Alto Volume e Precisão

A brasagem em forno é um método ideal para produção em massa e para peças com geometrias complexas. Todo o conjunto é colocado dentro de um forno e aquecido em um ciclo controlado.

A fonte de calor dentro do forno é tipicamente elementos de resistência elétrica, frequentemente feitos de molibdênio ou carbono, que irradiam calor por toda a câmara. Isso proporciona um aquecimento excepcionalmente uniforme para toda a peça.

Uma vantagem fundamental é a capacidade de controlar a atmosfera do forno. Ao usar um gás inerte ou criar um vácuo, o processo evita a oxidação, resultando em juntas limpas e fortes sem a necessidade de fluxo. Como as referências observam, os fornos podem ser do tipo batelada para tiragens menores ou contínuos para produção de alto volume.

Brasagem por Indução: Velocidade e Repetibilidade

A brasagem por indução usa uma corrente alternada de alta frequência passada através de uma bobina de cobre. Isso gera um campo eletromagnético poderoso e preciso.

Quando uma peça de metal é colocada dentro deste campo, o campo induz correntes parasitas elétricas dentro da própria peça. A resistência a essas correntes gera calor rápido e localizado exatamente onde é necessário para a junta.

Este método é extremamente rápido, com ciclos de aquecimento frequentemente durando apenas alguns segundos. É altamente repetível e facilmente automatizado, tornando-o perfeito para linhas de fabricação de alta velocidade e alto volume.

Compreendendo as Trocas: Velocidade vs. Controle vs. Custo

A escolha de uma fonte de calor não é apenas uma decisão técnica; é uma decisão econômica. Cada método apresenta um conjunto distinto de vantagens e desvantagens.

Custo e Investimento Inicial

A brasagem por maçarico tem um custo inicial de equipamento muito baixo, tornando-a acessível para reparos, prototipagem e trabalhos de baixo volume.

A brasagem por indução requer um investimento moderado a alto em uma fonte de energia e bobinas projetadas sob medida.

A brasagem em forno representa o maior investimento de capital devido ao custo do forno, controles atmosféricos e instalação.

Velocidade e Volume de Produção

O processo mais rápido por peça é a brasagem por indução, tornando-a um pilar da fabricação automatizada.

A brasagem por maçarico é a mais lenta por peça e é limitada pela velocidade de um operador manual.

A brasagem em forno tem um longo tempo de ciclo por lote (muitas vezes horas), mas como pode processar centenas ou milhares de peças de uma vez, sua produção geral para produção em massa é muito alta.

Controle de Processo e Qualidade

A brasagem em forno oferece o mais alto nível de controle de processo. A atmosfera controlada evita a oxidação e garante um aquecimento uniforme, levando às juntas de mais alta qualidade, especialmente para materiais sensíveis ou montagens complexas.

A brasagem por indução oferece excelente controle e repetibilidade incomparável, eliminando virtualmente a variação de peça para peça em configurações automatizadas.

A brasagem por maçarico oferece o menor controle de processo, pois a qualidade está diretamente ligada à habilidade e consistência do operador.

Selecionando o Método Certo para Sua Aplicação

Sua escolha final depende inteiramente dos objetivos específicos do seu projeto. Uma compreensão clara de suas prioridades o guiará para o método correto.

- Se seu foco principal é produção de baixo volume ou reparo: A brasagem por maçarico oferece o menor custo inicial e a maior flexibilidade para uma variedade de trabalhos.

- Se seu foco principal é fabricação automatizada de alta velocidade de peças semelhantes: A brasagem por indução oferece velocidade, precisão e repetibilidade incomparáveis.

- Se seu foco principal é unir conjuntos complexos ou materiais sensíveis à oxidação: A brasagem em forno em atmosfera controlada ou vácuo é a solução definitiva para máxima qualidade e resistência.

Compreender esses métodos de aquecimento essenciais o capacita a selecionar um processo de brasagem que se alinha perfeitamente com seus objetivos técnicos e financeiros.

Tabela Resumo:

| Fonte de Calor | Melhor Para | Principal Vantagem | Principal Limitação |

|---|---|---|---|

| Brasagem por Maçarico | Baixo volume, reparos, prototipagem | Baixo custo de equipamento, flexibilidade do operador | Lento, dependente da habilidade do operador |

| Brasagem em Forno | Alto volume, conjuntos complexos, materiais sensíveis à oxidação | Controle de processo superior, aquecimento uniforme, proteção atmosférica | Alto custo de capital, longos tempos de ciclo |

| Brasagem por Indução | Produção automatizada de alta velocidade, juntas repetíveis | Extremamente rápido, aquecimento localizado preciso, excelente repetibilidade | Custo de equipamento moderado-alto, requer design de bobina específico para a peça |

Não tem certeza de qual método de brasagem é o certo para seu laboratório ou linha de produção? Os especialistas da KINTEK são especializados em equipamentos de laboratório e consumíveis para aplicações de processamento térmico. Podemos ajudá-lo a selecionar a solução de brasagem ideal que equilibra suas necessidades de qualidade, rendimento e orçamento.

Entre em contato com a KINTEK hoje para discutir seus desafios específicos de brasagem e descobrir como nossa experiência pode aprimorar a qualidade de suas juntas e a eficiência de fabricação.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Quais são algumas aplicações da brasagem? Unir Metais Dissimilares com Juntas Fortes e à Prova de Vazamentos

- O que é um processo de reparo por brasagem? Uma Solução de Baixo Calor para União de Metais Forte e Sem Costura

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.

- Qual elemento torna a soldagem por brasagem do aço inoxidável difícil? É a Camada de Óxido de Cromo

- O que é brasagem a vácuo? O Guia Definitivo para União de Metais de Alta Pureza