Em sua essência, um forno de retorta é um equipamento especializado usado para processos térmicos de alta temperatura que exigem controle preciso sobre a atmosfera gasosa circundante ao material. É essencial para tratamentos onde a interação com o ar seria prejudicial, como várias formas de tratamento térmico de metais, sinterização e brasagem, bem como para o processamento de materiais como vidro e cerâmica.

A característica definidora de um forno de retorta não é apenas sua capacidade de gerar calor, mas seu uso de uma câmara selada e estanque a gás — a "retorta" — que permite aos operadores criar um ambiente controlado, desde um vácuo puro até um preenchido com gases inertes ou reativos. Esse controle é a chave para todas as suas aplicações.

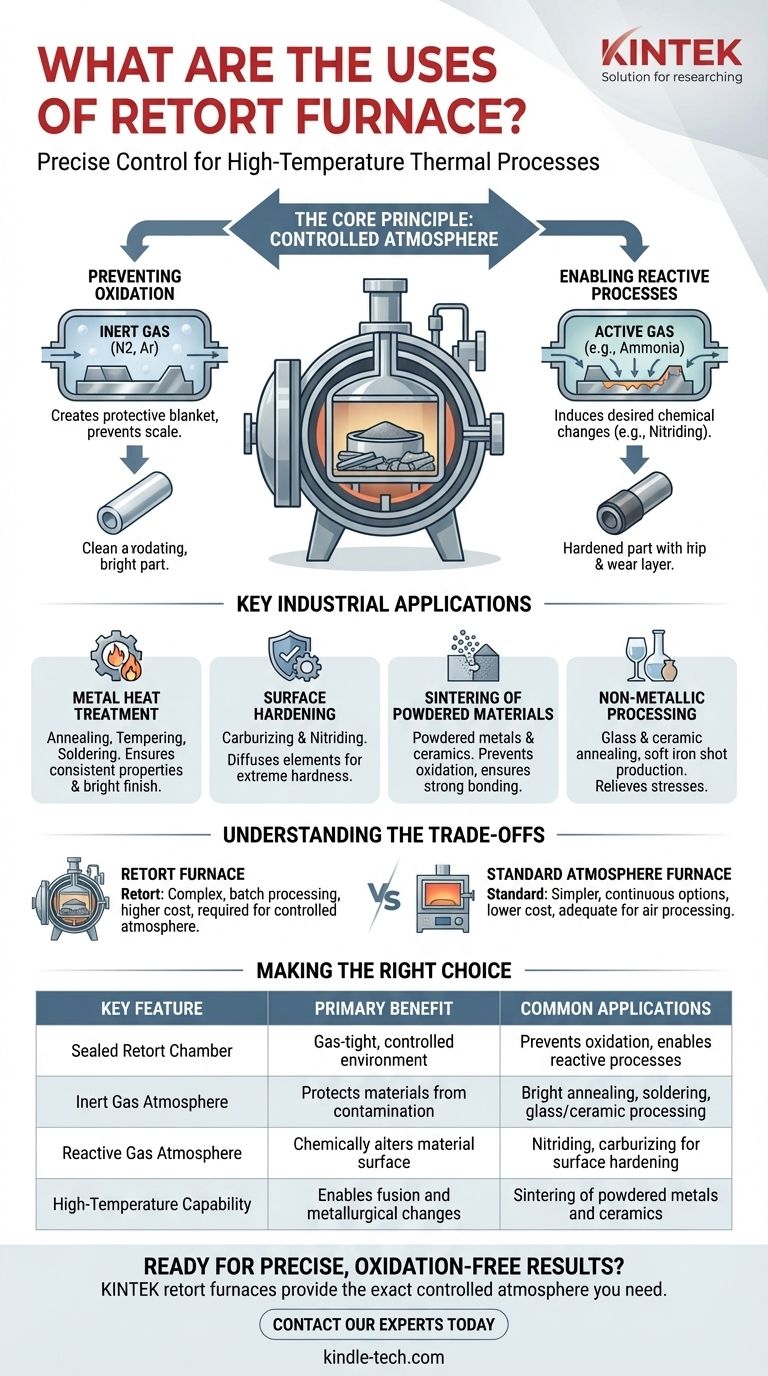

O Princípio Central: Uma Atmosfera Controlada

A função de um forno de retorta é fundamentalmente diferente de um forno ou estufa padrão que simplesmente aquece materiais no ar ambiente. Seu valor advém do domínio do ambiente dentro da câmara de aquecimento.

O Que É uma "Retorta"?

A "retorta" é um vaso metálico ou cerâmico que é hermeticamente selado. Este vaso contém as peças que estão sendo tratadas e é colocado dentro do corpo principal do forno, que contém os elementos de aquecimento (elétricos ou a gás).

Este design de duas partes separa a fonte de calor da atmosfera de processamento, garantindo que o material seja exposto apenas aos gases específicos que você introduz.

Prevenção de Oxidação e Contaminação

Muitos metais, quando aquecidos a altas temperaturas na presença de oxigênio, oxidam, formando uma camada de carepa na superfície que pode arruinar o acabamento e as dimensões da peça.

Um forno de retorta resolve isso, primeiro purificando a câmara do ar e depois preenchendo-a com um gás inerte, como nitrogênio ou argônio. Este manto protetor evita a oxidação e garante um acabamento de superfície brilhante e limpo após o tratamento.

Viabilizando Processos Reativos

Além de simplesmente proteger um material, um forno de retorta permite processos que alteram quimicamente a superfície de um material.

Ao introduzir gases ativos específicos na retorta selada em altas temperaturas, você pode induzir as reações químicas desejadas. Um exemplo principal é a nitretação, onde o gás amônia é usado para difundir nitrogênio na superfície do aço para criar uma camada de desgaste extremamente dura.

Aplicações Industriais Chave

A capacidade de controlar precisamente a atmosfera torna os fornos de retorta indispensáveis para uma série de tarefas industriais e de laboratório de alto valor.

Tratamento Térmico de Metais

Este é o uso mais comum. Processos como recozimento, revenimento e brasagem são realizados em um forno de retorta quando o acabamento superficial e a pureza do material são críticos. A atmosfera controlada evita a descoloração e garante propriedades metalúrgicas consistentes.

Endurecimento Superficial e Cementação

Processos como cementação e nitretação dependem inteiramente do design da retorta. Esses métodos exigem uma atmosfera rica em carbono ou rica em nitrogênio para difundir elementos na superfície do aço, um feito que é impossível em um forno de ar aberto.

Sinterização de Materiais em Pó

A sinterização envolve aquecer pós compactados (como metais em pó ou cerâmicas) a uma temperatura ligeiramente abaixo do seu ponto de fusão, fazendo com que as partículas se fundam. Realizar isso em uma retorta com atmosfera controlada impede que as partículas minúsculas se oxidem, o que inibiria a ligação adequada e comprometeria a resistência da peça final.

Processamento de Materiais Não Metálicos

Os fornos de retorta também são usados para aplicações especializadas envolvendo outros materiais. Isso inclui o recozimento de componentes de vidro ou cerâmica para aliviar tensões internas e a produção de materiais como chumbo de ferro macio recozido para munição.

Entendendo as Compensações

Embora poderosos, um forno de retorta nem sempre é a escolha necessária. Entender suas limitações é fundamental para usá-lo apropriadamente.

Forno de Retorta vs. Forno de Atmosfera Padrão

Um forno de atmosfera padrão é mais simples e aquece as peças diretamente no ar. É perfeitamente adequado para processos onde a oxidação superficial é aceitável ou até mesmo desejada.

Um forno de retorta é escolhido apenas quando a química do processo exige um ambiente controlado, não oxidante ou reativo.

Complexidade e Custo Aumentados

A necessidade de uma retorta selada, flanges estanques a vácuo e sistemas sofisticados de manuseio de gases torna um forno de retorta mais complexo e caro do que um simples forno a ar. A manutenção dos selos também é um fator operacional crítico.

Limitações de Processamento em Lote

Por sua natureza, a maioria dos fornos de retorta é projetada para processamento em lote. Carregar, selar, purgar, executar o ciclo, resfriar e desselar leva tempo, o que pode ser uma limitação em comparação com alguns designs de fornos contínuos.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia de forno correta depende dos requisitos específicos do seu material e do resultado desejado.

- Se o seu foco principal for aquecimento simples, alívio de tensões ou revenimento no ar: Um forno de atmosfera padrão, sem retorta, é provavelmente mais econômico e simples de operar.

- Se o seu foco principal for obter um acabamento brilhante e limpo e prevenir qualquer oxidação superficial: Um forno de retorta com atmosfera de gás inerte (nitrogênio ou argônio) é necessário.

- Se o seu foco principal for alterar quimicamente a superfície de um material (como nitretação ou cementação): Um forno de retorta é a única ferramenta capaz de criar o ambiente de gás reativo necessário.

Em última análise, você deve escolher um forno de retorta quando o controle preciso sobre a atmosfera do processo não for apenas benéfico, mas absolutamente crítico para o sucesso do resultado.

Tabela de Resumo:

| Característica Principal | Benefício Primário | Aplicações Comuns |

|---|---|---|

| Câmara de Retorta Selada | Cria um ambiente controlado e estanque a gás | Previne oxidação, viabiliza processos reativos |

| Atmosfera de Gás Inerte (N2, Ar) | Protege materiais contra contaminação superficial | Recozimento brilhante, brasagem, processamento de vidro/cerâmica |

| Atmosfera de Gás Reativo (ex: Amônia) | Altera quimicamente a superfície do material | Nitretação, cementação para endurecimento superficial |

| Capacidade de Alta Temperatura | Permite fusão de pó e mudanças metalúrgicas | Sinterização de metais em pó e cerâmicas |

Pronto para obter resultados precisos e sem oxidação em seu laboratório?

Se o seu processo exigir recozimento brilhante, sinterização ou endurecimento superficial avançado como a nitretação, os fornos de retorta da KINTEK fornecem a atmosfera controlada exata de que você precisa. Nossa experiência em equipamentos de laboratório garante que você obtenha uma solução confiável adaptada aos seus materiais e resultados específicos.

Contate nossos especialistas hoje para discutir como um forno de retorta KINTEK pode aprimorar suas capacidades de processamento térmico.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- O que é atmosfera de nitrogênio para recozimento? Alcance tratamento térmico livre de oxidação

- Qual é o papel do nitrogênio no processo de recozimento? Criando uma atmosfera controlada e protetora

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- Quais são os gases inertes em um forno de tratamento térmico? Escolha o Escudo Certo para o Seu Metal

- Como um forno de alta temperatura com controle de atmosfera otimiza revestimentos de espinélio? Alcance precisão de sinterização redox