Em sua essência, um forno de indução é uma ferramenta poderosa para fundir metais com velocidade e pureza excepcionais. É amplamente utilizado em fundições e operações metalúrgicas para fundir tudo, desde ferro e aço até cobre, alumínio e metais preciosos. O processo é valorizado por ser significativamente mais limpo do que os fornos a gás tradicionais, pois o calor é gerado diretamente dentro do próprio metal, minimizando a contaminação.

A vantagem fundamental de um forno de indução é o seu método de aquecimento sem contato. Ao usar um campo magnético para gerar calor diretamente dentro do material alvo, ele oferece controle, eficiência e pureza incomparáveis para fusão e processamento de materiais em alta temperatura.

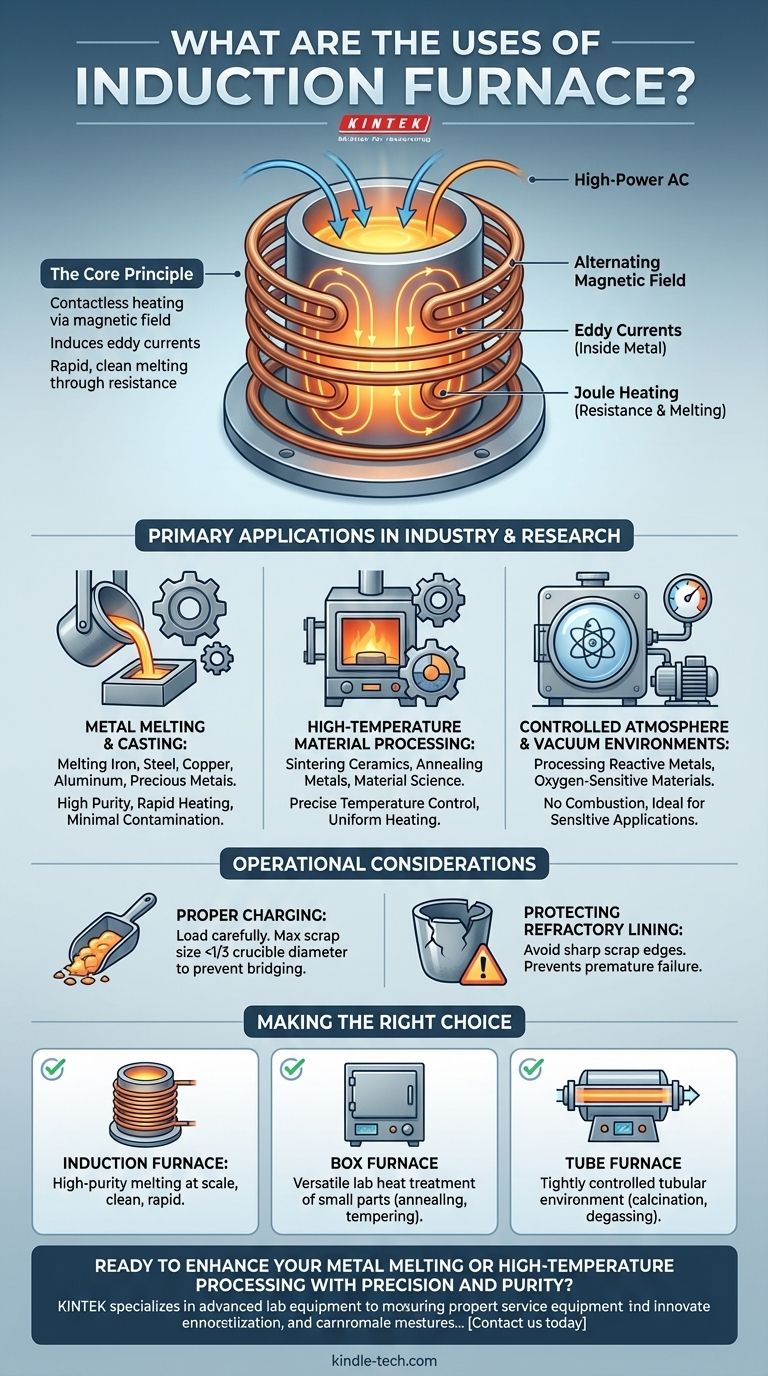

O Princípio Central: Como Funciona o Aquecimento por Indução

Para entender as aplicações de um forno de indução, você deve primeiro entender seu mecanismo de aquecimento exclusivo. Ao contrário dos fornos convencionais que dependem da queima de combustível ou de elementos de aquecimento externos, um forno de indução aquece o material de dentro para fora.

O Campo Magnético Alternado

O processo começa com uma corrente alternada de alta potência passando por uma bobina de cobre. Esta bobina, que envolve o cadinho que contém o material, gera um campo magnético poderoso e que muda rapidamente.

Induzindo Correntes Parasitas

Este campo magnético penetra no material eletricamente condutor colocado dentro do cadinho. De acordo com a lei de indução de Faraday, o campo magnético flutuante induz correntes elétricas circulares dentro do metal. Estas são conhecidas como correntes parasitas.

Aquecimento por Resistência (Aquecimento Joule)

À medida que essas fortes correntes parasitas fluem através do metal, elas encontram a resistência elétrica natural do material. Essa resistência faz com que o calor intenso seja gerado — um fenômeno conhecido como aquecimento Joule — que derrete rapidamente o material.

Aplicações Primárias na Indústria e Pesquisa

O método de aquecimento exclusivo de um forno de indução o torna adequado para uma série de aplicações exigentes onde precisão, velocidade e pureza são críticas.

Fusão e Fundição de Metais

Este é o uso mais comum para fornos de indução. As fundições dependem deles para produzir metal líquido de alta qualidade para fundição em moldes. O processo de fusão limpa garante que o produto fundido final tenha menos impurezas.

Processamento de Materiais em Alta Temperatura

Além da simples fusão, os fornos de indução são ferramentas essenciais em vários campos para processos térmicos especializados. Isso inclui sinterização de cerâmicas, recozimento de metais para alterar suas propriedades e a realização de experimentos de alta temperatura para a ciência dos materiais.

Ambientes de Atmosfera Controlada e Vácuo

Como não há combustão envolvida, um forno de indução pode ser facilmente fechado em uma câmara de vácuo ou em uma atmosfera controlada. Isso é crítico para o processamento de metais reativos ou para a criação de materiais que não podem ser expostos ao oxigênio em altas temperaturas.

Compreendendo as Considerações Operacionais

Embora potente, um forno de indução requer procedimentos operacionais específicos para garantir a segurança, eficiência e longevidade do equipamento.

Técnica de Carregamento Adequada

O material, ou carga, deve ser carregado cuidadosamente. O tamanho máximo de qualquer peça de sucata não deve exceder um terço do diâmetro do cadinho para evitar um evento de "ponte" onde o material fica preso.

Protegendo o Revestimento Refratário

O revestimento refratário do cadinho é um componente crítico e sensível. Sucatas com bordas afiadas devem ser evitadas, pois podem rasgar ou danificar o revestimento durante o carregamento, levando a falhas prematuras.

Uma Nota Sobre Outros Tipos de Fornos

É útil distinguir os fornos de indução de outros tipos comuns. Os fornos tubulares são frequentemente usados para processos em escala de laboratório, como análise ou recozimento em um ambiente tubular controlado. Os fornos de caixa são unidades de laboratório de uso geral usadas para tratamento térmico de pequenas peças, análise de elementos e outras tarefas de aquecimento em menor escala.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de aquecimento correta depende inteiramente do material com o qual você está trabalhando e do resultado desejado.

- Se o seu foco principal é a fusão de metal de alta pureza em escala: Um forno de indução é a escolha definitiva para seu aquecimento limpo, rápido e eficiente.

- Se o seu foco principal é o tratamento térmico versátil em laboratório de pequenas peças: Um forno de caixa oferece flexibilidade para uma ampla gama de tarefas como recozimento, têmpera e sinterização de pequenas amostras.

- Se o seu foco principal é o processamento de materiais em um ambiente tubular rigidamente controlado: Um forno tubular é projetado especificamente para aplicações como calcinação, desgaseificação ou revestimento em um ambiente de laboratório.

Em última análise, entender o princípio por trás de cada tipo de forno é a chave para aproveitar seu poder exclusivo para seus objetivos específicos de processamento de materiais.

Tabela Resumo:

| Aplicação Chave | Uso Principal | Benefício Chave |

|---|---|---|

| Fusão e Fundição de Metais | Fusão de ferro, aço, cobre, alumínio, metais preciosos | Alta pureza, aquecimento rápido, contaminação mínima |

| Processamento em Alta Temperatura | Sinterização, recozimento, experimentos de ciência dos materiais | Controle preciso de temperatura, aquecimento uniforme |

| Atmosfera Controlada/Vácuo | Processamento de metais reativos, materiais sensíveis ao oxigênio | Sem combustão, ideal para aplicações sensíveis |

Pronto para aprimorar sua fusão de metais ou processamento em alta temperatura com precisão e pureza? A KINTEK é especialista em equipamentos de laboratório avançados, incluindo fornos de indução, projetados para fundições e laboratórios de pesquisa que buscam soluções de aquecimento eficientes e sem contaminação. Nossa experiência garante que você obtenha o equipamento certo para fundir, sinterizar ou recozer metais e cerâmicas. Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode impulsionar sua produtividade!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada