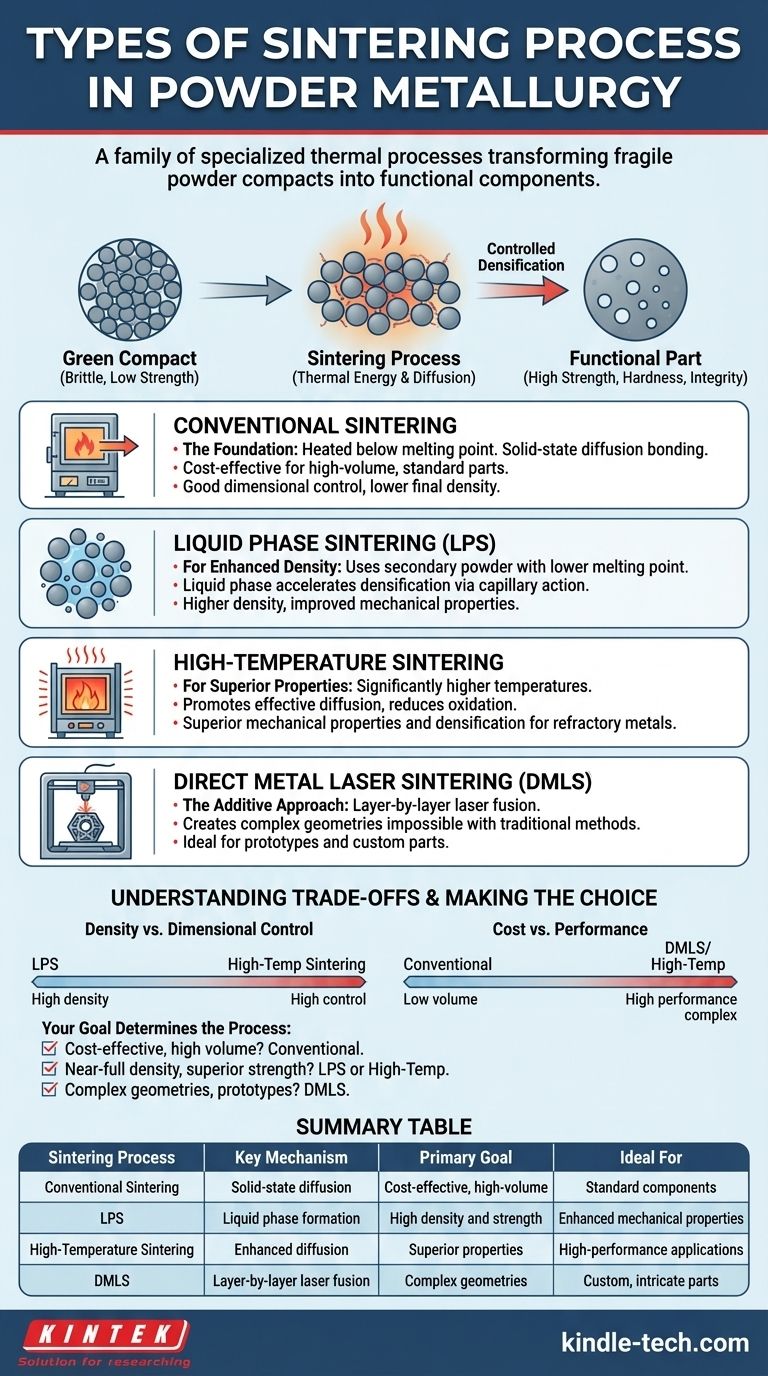

Na metalurgia do pó, a sinterização não é um método único, mas sim uma família de processos térmicos especializados. Embora todos envolvam o aquecimento de um pó compactado para ligar as suas partículas abaixo do ponto de fusão do material, as técnicas específicas variam significativamente com base no resultado desejado. Os tipos principais incluem a sinterização convencional em estado sólido, a sinterização em fase líquida (LPS) para densidade aprimorada, a sinterização a alta temperatura para desempenho superior e a sinterização seletiva a laser de metal direto (DMLS) para fabricação aditiva.

O princípio central é que a escolha do método de sinterização é uma decisão estratégica de engenharia. Ela dita diretamente a densidade final da peça, as propriedades mecânicas, a precisão dimensional e o custo, transformando um compacto de pó frágil num componente funcional.

O Papel da Sinterização na Metalurgia do Pó

A sinterização é a etapa crítica que se segue à prensagem ou compactação do pó metálico. A peça compactada inicial, conhecida como "compacto verde", é quebradiça e possui uma resistência mecânica muito baixa.

De um Compacto "Verde" a uma Peça Funcional

O compacto verde é essencialmente uma coleção de partículas de pó mantidas juntas pelo entrelaçamento mecânico da fase de prensagem. Não possui ligações metalúrgicas.

A sinterização introduz energia térmica, que ativa mecanismos de difusão nos pontos de contato entre as partículas de pó. Este processo cria fortes ligações metalúrgicas, fundindo efetivamente as partículas e conferindo ao componente a sua resistência, dureza e integridade estrutural.

O Objetivo: Densificação Controlada

Durante a sinterização, os vazios (porosidade) entre as partículas de pó são reduzidos, fazendo com que o componente encolha e se torne mais denso. O grau de densificação é uma métrica chave controlada pelos parâmetros do processo de sinterização.

Principais Tipos de Sinterização Explicados

Cada técnica de sinterização oferece uma abordagem diferente para alcançar a ligação das partículas e a densificação, adaptada a materiais e aplicações específicas.

Sinterização Convencional: A Fundação

Este é o método mais comum e tradicional. O compacto verde é simplesmente aquecido num forno com atmosfera controlada a uma temperatura abaixo do ponto de fusão do metal primário.

A ligação ocorre inteiramente no estado sólido através da difusão. É um processo confiável e econômico para uma vasta gama de componentes de uso geral.

Sinterização em Fase Líquida (LPS): Para Densidade Aprimorada

Na LPS, uma pequena quantidade de um pó secundário com um ponto de fusão mais baixo é misturada com o pó metálico primário. Durante o aquecimento, este componente secundário derrete, criando uma fase líquida que molha as partículas sólidas.

O líquido acelera drasticamente a densificação através da ação capilar, puxando as partículas sólidas para mais perto umas das outras e fornecendo um caminho rápido para o transporte de material. Isto resulta numa maior densidade e melhores propriedades mecânicas em comparação com a sinterização convencional.

Sinterização a Alta Temperatura: Para Propriedades Superiores

Como o nome indica, este processo utiliza temperaturas significativamente mais altas do que a sinterização convencional, muitas vezes para materiais com pontos de fusão extremamente elevados, como metais refratários ou certos aços de alta resistência.

A energia térmica mais elevada promove uma difusão mais eficaz, reduzindo a oxidação da superfície e resultando em propriedades mecânicas superiores e melhor densificação. No entanto, requer tecnologia de forno mais avançada e dispendiosa.

Sinterização Seletiva a Laser de Metal Direto (DMLS): A Abordagem Aditiva

DMLS é um tipo de fabricação aditiva, ou impressão 3D, e difere fundamentalmente dos outros métodos. Não começa com um compacto verde pré-formado.

Em vez disso, um laser de alta potência sinteriza seletivamente camadas finas de pó metálico numa placa de construção, uma sobre a outra, para construir a peça do zero. Isto permite a criação de geometrias altamente complexas que são impossíveis de produzir com a prensagem e sinterização tradicionais.

Compreendendo as Compensações (Trade-offs)

A escolha de um processo de sinterização envolve o equilíbrio de fatores concorrentes. Nenhum método é o melhor para todas as aplicações.

Densidade vs. Controle Dimensional

Processos que alcançam alta densidade, como LPS e sinterização a alta temperatura, geralmente resultam num encolhimento da peça mais significativo e, por vezes, menos previsível. A sinterização convencional oferece melhor controle dimensional, mas ao custo de menor densidade final e mais porosidade residual.

Custo vs. Desempenho

A sinterização convencional é o processo mais econômico para produção de alto volume. A sinterização a alta temperatura aumenta os custos devido ao maior consumo de energia e à necessidade de fornos especializados. A DMLS é a mais cara por peça, mas desbloqueia uma liberdade geométrica incomparável e é ideal para prototipagem e componentes de baixo volume e alta complexidade.

Complexidade do Processo e Limitações de Material

A LPS requer um controle cuidadoso da fase líquida para evitar a distorção da peça. A DMLS é um processo digital complexo que só é compatível com pós metálicos atomizados específicos, muitas vezes caros. A sinterização convencional é a mais direta e versátil para uma vasta gama de materiais PM padrão.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos da sua aplicação determinarão o processo de sinterização ideal.

- Se o seu foco principal for a produção de alto volume e econômica de peças padrão: A sinterização convencional é o padrão da indústria e a escolha mais eficiente.

- Se o seu foco principal for alcançar densidade quase total e resistência mecânica superior: A sinterização em fase líquida ou a sinterização a alta temperatura são as abordagens necessárias.

- Se o seu foco principal for a criação de geometrias complexas, peças personalizadas ou protótipos rápidos: A Sinterização Seletiva a Laser de Metal Direto (DMLS) é a única opção viável.

Compreender estes processos distintos permite-lhe selecionar o tratamento térmico preciso necessário para transformar pó metálico num componente de alto desempenho.

Tabela de Resumo:

| Processo de Sinterização | Mecanismo Chave | Objetivo Principal | Ideal Para |

|---|---|---|---|

| Sinterização Convencional | Difusão em estado sólido | Produção econômica de alto volume | Componentes padrão |

| Sinterização em Fase Líquida (LPS) | Formação de fase líquida | Alta densidade e resistência | Propriedades mecânicas aprimoradas |

| Sinterização a Alta Temperatura | Difusão aprimorada | Propriedades superiores para metais refratários | Aplicações de alto desempenho |

| Sinterização Seletiva a Laser de Metal Direto (DMLS) | Fusão a laser camada por camada | Geometrias complexas e protótipos | Peças personalizadas e intrincadas |

Pronto para otimizar o seu processo de metalurgia do pó?

Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório avançados e consumíveis adaptados às suas necessidades de sinterização. Quer esteja a trabalhar com fornos convencionais ou a explorar a fabricação aditiva com DMLS, a nossa experiência garante que alcança a densidade, resistência e precisão dimensional exatas que os seus componentes exigem.

Contacte-nos hoje para discutir como as nossas soluções podem aumentar a eficiência e os resultados do seu laboratório. Entre em contacto através do nosso formulário de contacto e vamos construir peças de alto desempenho juntos!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Qual é a pressão para sinterização a vácuo? Alcance Pureza e Densidade Ótimas do Material

- Qual é o processo de sinterização de um forno? Obtenha Densificação Precisa de Materiais e Durabilidade do Revestimento

- O que é um forno de sinterização? Um Guia para o Processamento de Materiais a Altas Temperaturas

- Qual é a densidade do material sinterizado? Uma Escolha de Projeto para Desempenho, Não um Número Fixo