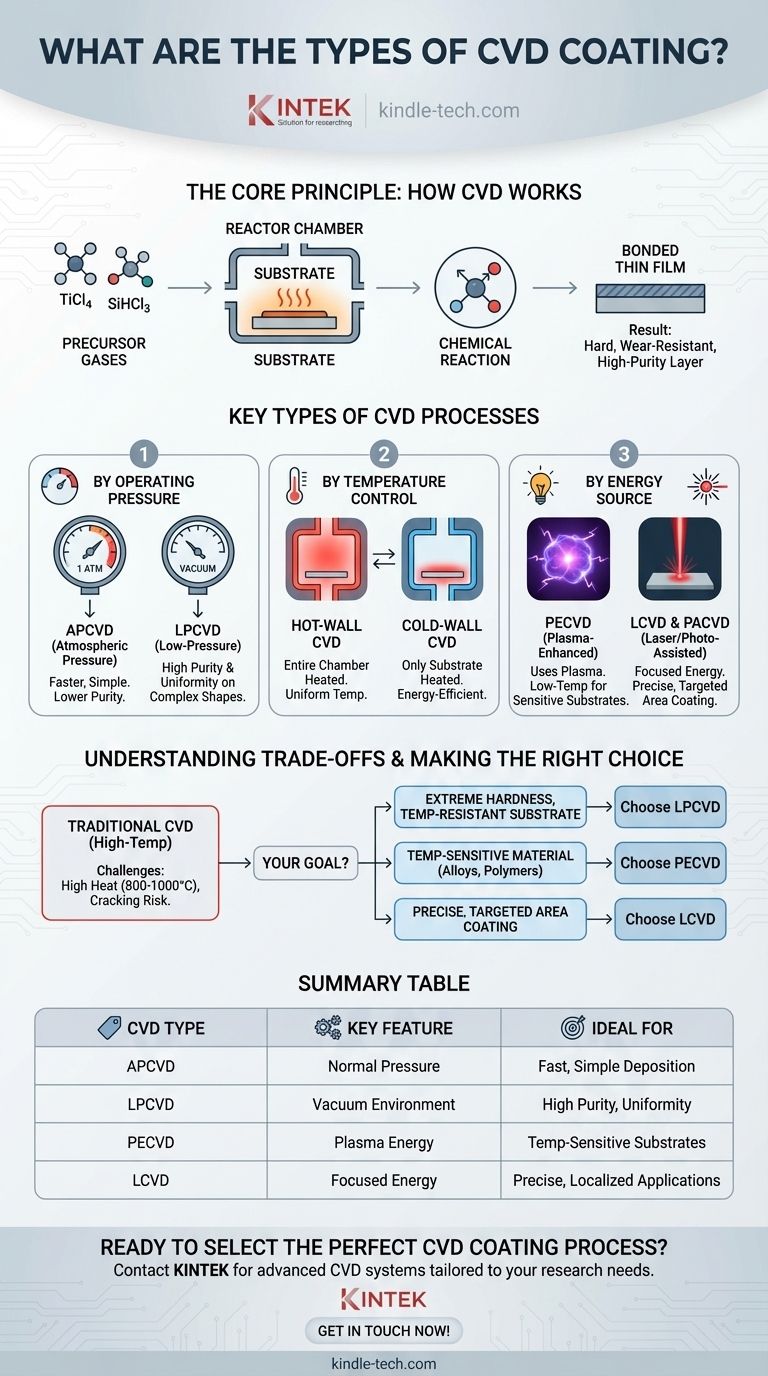

Em sua essência, a Deposição Química a Vapor (CVD) não é uma tecnologia única, mas uma família de processos. Os tipos primários são distinguidos por sua pressão de operação, controle de temperatura e o tipo de energia usado para iniciar a reação química. As variantes principais incluem CVD de Pressão Atmosférica (APCVD), CVD de Baixa Pressão (LPCVD), CVD Aprimorada por Plasma (PECVD) e métodos que usam lasers ou luz para energia.

A percepção crucial é que diferentes métodos de CVD existem para superar limitações específicas. A escolha entre eles é uma troca de engenharia deliberada, equilibrando a necessidade de temperaturas mais baixas, maior pureza ou melhor uniformidade contra a complexidade e o custo do processo.

O Princípio Central: Como o CVD Funciona

Antes de categorizar os tipos, é essencial entender o processo fundamental que todos eles compartilham. CVD é um método para aplicar um filme fino e durável em uma superfície através de uma reação química controlada.

O Papel dos Precursores

O processo começa com um ou mais gases precursores voláteis, que contêm os átomos do material de revestimento desejado. Por exemplo, o tetracloreto de titânio (TiCl4) é um precursor comum para revestimentos à base de titânio, enquanto o triclorossilano (SiHCl3) é usado para deposição de silício.

A Reação Química

Esses gases precursores são introduzidos em uma câmara de reator contendo o objeto a ser revestido, conhecido como substrato. O substrato é aquecido, e essa energia térmica faz com que os gases precursores reajam ou se decomponham em sua superfície, depositando um filme fino sólido.

O Resultado: Um Filme Fino Ligado

O revestimento resultante — como Nitreto de Titânio (TiN) ou silício — não está meramente sobre a superfície; ele está quimicamente ligado ao substrato. Isso cria uma camada extremamente dura, resistente ao desgaste e de alta pureza.

Os Principais Tipos de Processos CVD

As variações no processo CVD são projetadas para otimizar o revestimento para diferentes substratos e requisitos de desempenho. Eles são tipicamente classificados pelas condições dentro do reator.

Classificação por Pressão de Operação

A pressão dentro do reator afeta drasticamente a qualidade e a uniformidade do revestimento.

- CVD de Pressão Atmosférica (APCVD): Este processo opera na pressão atmosférica normal. É mais simples e rápido, mas às vezes pode resultar em menor pureza e uniformidade do filme em comparação com outros métodos.

- CVD de Baixa Pressão (LPCVD): Ao operar sob vácuo, o LPCVD reduz reações indesejadas na fase gasosa. Isso permite excelente uniformidade de revestimento e a capacidade de revestir formas complexas de maneira uniforme.

Classificação por Controle de Temperatura do Reator

Como o calor é aplicado ao substrato e à câmara é outra distinção crítica.

- CVD de Parede Quente: Nesta configuração, toda a câmara do reator é aquecida. Isso proporciona excelente uniformidade de temperatura em todo o substrato, mas pode levar a deposição desperdiçada nas paredes da câmara.

- CVD de Parede Fria: Aqui, apenas o próprio substrato é aquecido, enquanto as paredes da câmara permanecem frias. Este método é mais eficiente em termos de energia e minimiza o revestimento indesejado nos componentes do reator.

Classificação por Fonte de Energia

Para acomodar materiais sensíveis ao calor, alguns processos CVD usam fontes de energia alternativas em vez de depender apenas de altas temperaturas.

- CVD Aprimorada por Plasma (PECVD): Esta é uma variante fundamental. O PECVD usa um campo elétrico para gerar um plasma (um gás ionizado), que fornece a energia para a reação química. Isso permite que a deposição ocorra em temperaturas muito mais baixas, tornando-o adequado para substratos que não podem suportar o calor tradicional do CVD.

- CVD Assistida por Laser (LCVD) e CVD Assistida por Foto (PACVD): Esses métodos altamente especializados usam uma fonte de energia focada — um laser ou luz ultravioleta — para iniciar a reação. Sua principal vantagem é a capacidade de depositar um revestimento em uma área muito específica e direcionada do substrato.

Compreendendo as Desvantagens do CVD Tradicional

Embora poderoso, o processo CVD convencional de alta temperatura possui limitações significativas que impulsionam a necessidade das variantes descritas acima.

A Limitação de Alta Temperatura

Os processos CVD padrão operam em temperaturas muito altas, frequentemente entre 800°C e 1000°C. Isso restringe seu uso a substratos que podem suportar tal calor sem deformar ou derreter, como os carbonetos cimentados.

Risco de Rachaduras e Descascamento

Como o revestimento é aplicado em alta temperatura, uma tensão de tração significativa pode se acumular à medida que a peça esfria. Isso pode levar a pequenas rachaduras no revestimento, o que pode fazer com que ele descasque ou lasque sob impacto ou estresse externo.

Inadequação para Processos Interrompidos

Esse risco de rachaduras torna o CVD tradicional menos adequado para ferramentas usadas em aplicações de corte interrompido, como fresamento. O impacto constante e não uniforme pode explorar as micro-rachaduras e causar falha prematura do revestimento.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo CVD correto requer alinhar as capacidades do método com as limitações do seu material e as necessidades de desempenho do seu produto.

- Se o seu foco principal é extrema dureza em um substrato resistente à temperatura: O LPCVD tradicional de alta temperatura é frequentemente a escolha mais robusta e econômica.

- Se o seu foco principal é revestir um material sensível à temperatura, como uma liga ou polímero: O CVD Aprimorado por Plasma (PECVD) é a alternativa necessária, pois opera em temperaturas significativamente mais baixas.

- Se o seu foco principal é depositar um filme em uma área muito específica e direcionada: O CVD Assistido por Laser (LCVD) oferece o mais alto grau de controle espacial para aplicações de precisão.

Compreender essas variações fundamentais do processo é a chave para selecionar a estratégia de revestimento ideal para o seu material e objetivos de desempenho específicos.

Tabela Resumo:

| Tipo de CVD | Acrônimo | Característica Principal | Ideal Para |

|---|---|---|---|

| CVD de Pressão Atmosférica | APCVD | Opera em pressão normal | Deposição rápida e simples |

| CVD de Baixa Pressão | LPCVD | Ambiente de vácuo para alta pureza | Excelente uniformidade em formas complexas |

| CVD Aprimorada por Plasma | PECVD | Usa plasma para deposição em baixa temperatura | Substratos sensíveis à temperatura (ligas, polímeros) |

| CVD Assistida por Laser | LCVD | Energia focada para direcionamento preciso | Aplicações de revestimento localizadas de alta precisão |

Pronto para selecionar o processo de revestimento CVD perfeito para os materiais do seu laboratório?

Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade, incluindo sistemas CVD avançados adaptados às suas necessidades específicas de pesquisa e produção. Quer você precise da robustez de alta temperatura do LPCVD ou da precisão do PECVD para substratos sensíveis, nossos especialistas estão aqui para ajudá-lo a obter resultados de revestimento superiores.

Entre em contato conosco hoje para discutir sua aplicação e descobrir como nossas soluções podem aprimorar as capacidades do seu laboratório. Entre em contato agora!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- O que é um revestimento de filme fino? Projete Novas Propriedades de Superfície para o Seu Substrato

- O que é deposição química de vapor para nanopartículas? Um Guia para a Síntese de Nanomateriais de Alta Pureza

- Qual é o processo de revestimento por deposição química de vapor? Obtenha revestimentos uniformes superiores para peças complexas

- Como a pulverização catódica por magnetron difere de outros métodos? Desbloqueie Filmes Finos de Alta Velocidade e Qualidade

- Como são criados os diamantes CVD? Descubra a Ciência da Precisão dos Diamantes Cultivados em Laboratório

- Quais são as etapas da pulverização catódica (sputtering)? Um guia para a deposição de filmes finos

- Qual é o processo de produção de grafeno CVD? Um Guia Passo a Passo para Grafeno em Escala Industrial

- Qual é o mecanismo de crescimento do grafeno? Um Guia Passo a Passo para a Síntese por CVD