Em sua essência, um forno elétrico a arco (FEA) pode ser classificado ao longo de dois eixos principais: o tipo de corrente elétrica que utiliza e o método pelo qual transfere calor para o material. Os tipos mais comuns são os fornos de Corrente Alternada (CA) e de Corrente Contínua (CC), que utilizam principalmente o método de aquecimento por arco direto. Um método de arco indireto menos comum é usado para aplicações mais especializadas.

A escolha entre os tipos de forno não é sobre qual é universalmente "melhor", mas qual é mais adequado para um objetivo operacional específico. A decisão equilibra o custo de capital inicial com a eficiência operacional de longo prazo, o consumo de energia e o material que está sendo processado.

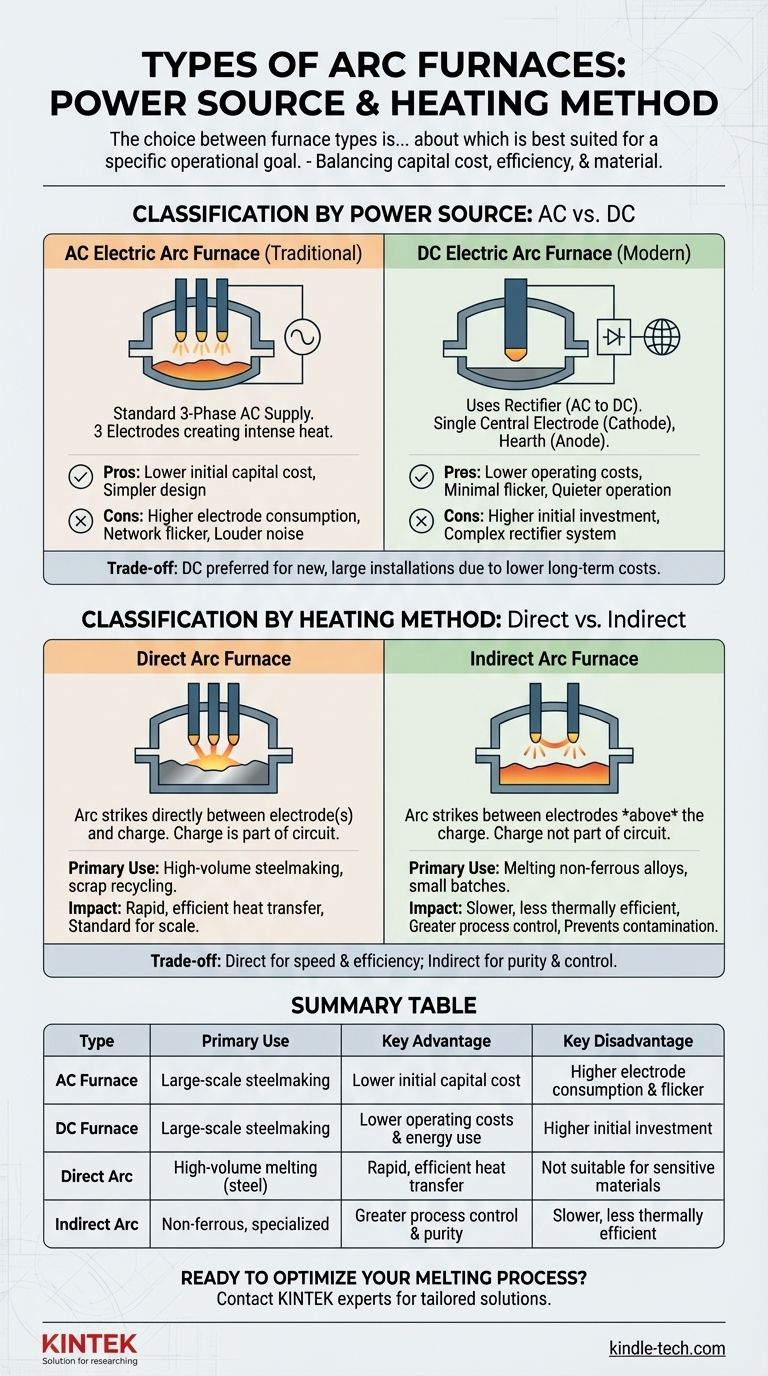

Classificação por Fonte de Energia: CA vs. CC

A distinção mais fundamental nos fornos a arco modernos é o sistema de energia elétrica que eles empregam. Essa escolha tem efeitos significativos posteriores sobre custo, eficiência e impacto ambiental.

O Forno Elétrico a Arco de Corrente Alternada (FEA-CA)

O projeto tradicional e historicamente mais comum é o forno de CA. Ele opera usando uma fonte de alimentação de corrente alternada trifásica padrão.

Três eletrodos de grafite separados são abaixados no forno, um para cada fase da alimentação elétrica. O arco potente se forma entre as pontas desses eletrodos e a carga metálica (sucata) abaixo, criando calor intenso.

O Forno Elétrico a Arco de Corrente Contínua (FEA-CC)

O forno de CC é uma evolução mais moderna da tecnologia. Ele usa um retificador para converter a energia CA da rede em energia CC.

Este projeto geralmente usa um único eletrodo de grafite grande no centro do forno como cátodo. Uma conexão elétrica no fundo da soleira do forno atua como ânodo, e o arco se forma entre o eletrodo central e a carga.

Classificação por Método de Aquecimento: Direto vs. Indireto

A segunda classificação descreve como a energia do arco é fisicamente entregue à carga. Esta distinção define a aplicação primária do forno.

O Forno de Arco Direto

Em um forno de arco direto, o arco é estabelecido diretamente entre o(s) eletrodo(s) e a carga metálica. O material em si se torna parte do circuito elétrico.

Este contato direto fornece transferência de calor extremamente rápida e eficiente, tornando-o o método padrão para fabricação de aço de alto volume e reciclagem de sucata. Os fornos de CA e CC usados para produção de aço são quase exclusivamente projetos de arco direto.

O Forno de Arco Indireto

Em um forno de arco indireto, o arco é estabelecido entre dois eletrodos posicionados acima da carga. A carga não faz parte do circuito elétrico.

O calor é transferido para o material principalmente por radiação do arco e do revestimento refratário do forno. Este método é mais lento e menos eficiente termicamente, mas oferece maior controle e evita que a carga seja contaminada pelo arco. É usado para fundir ligas não ferrosas e em aplicações menores, em escala de laboratório.

Compreendendo as Compensações

Cada projeto apresenta um conjunto único de vantagens e desvantagens operacionais. A indústria tem caminhado em direção à tecnologia CC para novas instalações de grande escala devido aos seus custos operacionais mais baixos.

Forno de CA: Prós e Contras

A principal vantagem de um forno de CA é o seu custo de capital inicial mais baixo e design mais simples, pois não requer um sistema retificador caro.

No entanto, sua operação resulta em maior consumo de eletrodos, oscilação da rede elétrica mais disruptiva e níveis de ruído significativamente mais altos em comparação com um forno de CC.

Forno de CC: Prós e Contras

Os principais benefícios de um forno de CC são suas eficiências operacionais. Ele apresenta menor consumo de eletrodos e energia, cria oscilação mínima da rede e opera de forma muito mais silenciosa.

A principal desvantagem é o maior investimento inicial exigido para o retificador de alta potência e um sistema geral mais complexo.

Impacto do Aquecimento Direto vs. Indireto

A escolha aqui é ditada quase inteiramente pela aplicação. O aquecimento direto é inigualável em velocidade e eficiência energética para fundir aço em escala. O aquecimento indireto é escolhido quando a pureza do processo é crítica e o contato direto com o arco potente seria prejudicial à química do produto final.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de tecnologia de forno a arco é uma decisão estratégica que deve se alinhar diretamente com suas prioridades de produção e modelo financeiro.

- Se seu foco principal é a produção de aço em grande escala com máxima eficiência: Um Forno de Arco Direto de CC moderno é a escolha superior devido aos seus custos operacionais mais baixos a longo prazo e menor impacto na rede elétrica.

- Se seu foco principal é minimizar o investimento de capital inicial para a fabricação de aço: Um Forno de Arco Direto de CA tradicional continua sendo uma opção viável e comprovada, embora você deva considerar o maior consumo de eletrodos e energia.

- Se seu foco principal é a fusão de metais não ferrosos ou lotes pequenos e especializados: Um Forno de Arco Indireto fornece o controle de processo e a pureza necessários, protegendo o material do contato direto do arco.

Em última análise, entender essas classificações fundamentais permite que você selecione a tecnologia que melhor atende aos seus objetivos operacionais e financeiros específicos.

Tabela de Resumo:

| Tipo | Uso Principal | Vantagem Principal | Desvantagem Principal |

|---|---|---|---|

| Forno de CA | Fabricação de aço em grande escala | Custo de capital inicial mais baixo | Maior consumo de eletrodos e oscilação da rede |

| Forno de CC | Fabricação de aço em grande escala | Custos operacionais e uso de energia mais baixos | Investimento inicial mais alto |

| Arco Direto | Fusão de alto volume (aço, sucata) | Transferência de calor rápida e eficiente | Não adequado para materiais sensíveis |

| Arco Indireto | Metais não ferrosos, lotes especializados | Maior controle de processo e pureza | Mais lento, menos eficiente termicamente |

Pronto para otimizar seu processo de fusão? A tecnologia de forno a arco correta é fundamental para atingir suas metas de produção em eficiência, custo e qualidade do material. Na KINTEK, nos especializamos em fornecer equipamentos de laboratório avançados e consumíveis adaptados às suas necessidades laboratoriais específicas. Nossos especialistas podem ajudá-lo a selecionar o forno perfeito para sua aplicação, seja para fabricação de aço em grande escala ou fusão especializada de metais. Entre em contato conosco hoje para discutir suas necessidades e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- O que é sputtering de magnetron de RF? Um Guia para Depositar Filmes Finos Isolantes

- O que é um sistema de pulverização catódica? Obtenha Deposição de Filmes Finos Inigualável para o Seu Laboratório

- O que é uma máquina de sputtering? Um guia para deposição de filmes finos de alta qualidade

- Para que servem os sistemas de sputtering? Um Guia para Deposição Avançada de Filmes Finos

- Quais são os diferentes métodos de fusão? Um Guia para Escolher o Forno Industrial Certo