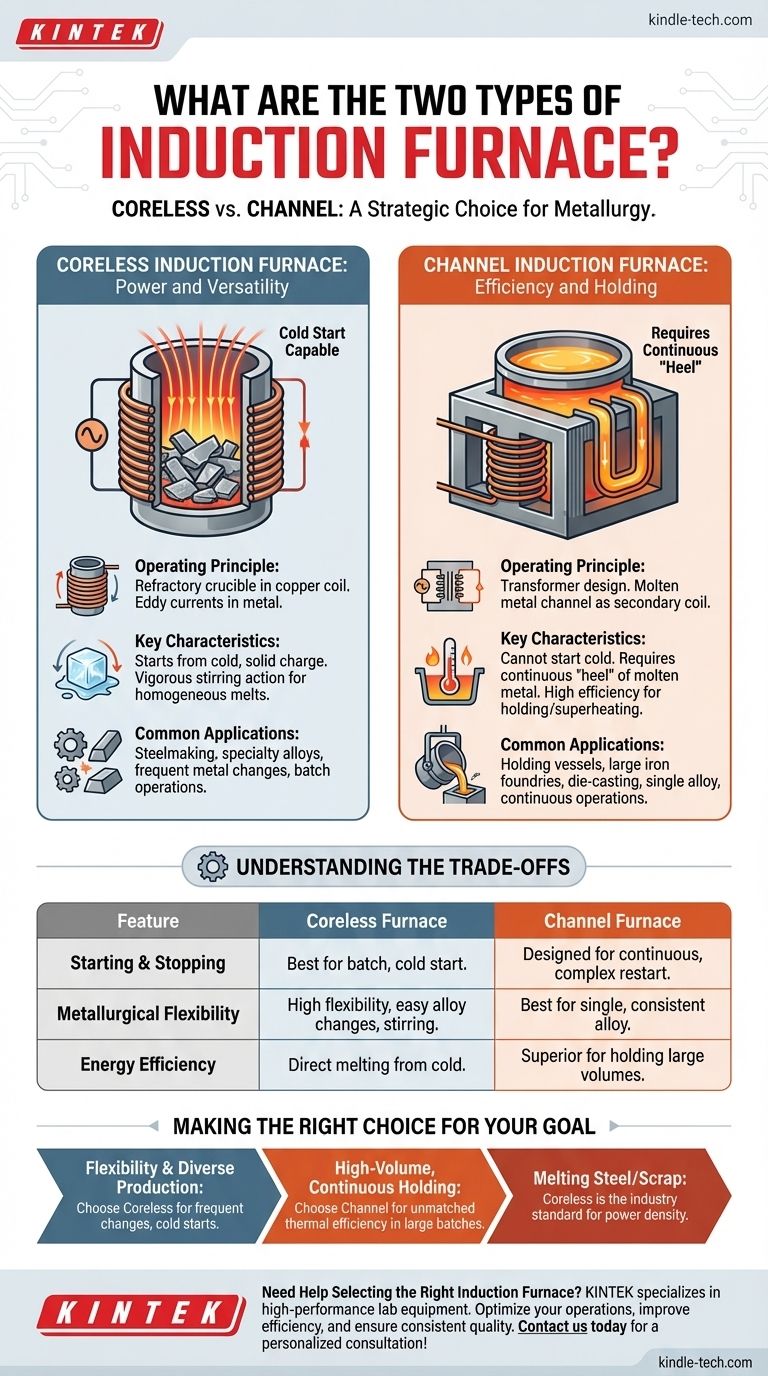

Em um nível fundamental, os dois tipos principais de fornos de indução são o forno de indução sem núcleo e o forno de indução de canal. Esses designs não são intercambiáveis; eles se distinguem por seus princípios operacionais centrais, que por sua vez ditam suas aplicações ideais no mundo da metalurgia e do processamento de metais.

A escolha entre um tipo de forno é uma decisão estratégica baseada em uma troca entre flexibilidade operacional e eficiência térmica. Fornos sem núcleo fornecem a versatilidade para fundir vários metais a partir de um início a frio, enquanto os fornos de canal se destacam por manter e superaquecer eficientemente grandes volumes contínuos de uma única liga.

O Forno de Indução Sem Núcleo: Potência e Versatilidade

Um forno de indução sem núcleo é o mais comum e flexível dos dois designs, especialmente em fundições que lidam com uma variedade de metais.

Princípio de Funcionamento

Neste design, um cadinho revestido com refratário contendo a carga metálica é colocado diretamente dentro de uma grande bobina de cobre resfriada a água. Quando uma poderosa corrente alternada passa pela bobina, ela gera um forte campo magnético que induz intensas correntes parasitas dentro do próprio metal, aquecendo-o e fundindo-o rapidamente.

Características Principais

A principal vantagem do forno sem núcleo é sua capacidade de iniciar a partir de uma carga fria e sólida. As forças eletromagnéticas também criam uma vigorosa ação de agitação, o que é excelente para misturar ligas e garantir uma fusão homogênea.

Aplicações Comuns

Devido à sua flexibilidade, os fornos sem núcleo são usados para uma ampla gama de aplicações, incluindo siderurgia, produção de ligas especiais e em fundições que exigem mudanças frequentes entre diferentes tipos de metais.

O Forno de Indução de Canal: Eficiência e Manutenção

O forno de canal opera com um princípio diferente, funcionando muito parecido com um transformador. É uma ferramenta especializada projetada para operações contínuas de alta eficiência.

Princípio de Funcionamento

Este forno possui um núcleo de ferro com uma bobina primária. Um pequeno circuito fechado ou "canal" de metal fundido passa por este núcleo, atuando como uma bobina secundária de uma única volta. A corrente induzida neste circuito aquece o metal, que então circula para o banho principal do forno, transferindo calor.

Características Principais

Um forno de canal não pode iniciar a partir de uma carga fria. Ele requer um "calcanhar" contínuo de metal fundido para manter o circuito secundário. Isso o torna excepcionalmente eficiente para manter o metal na temperatura ou para superaquecer grandes volumes com perda mínima de energia.

Aplicações Comuns

Esses fornos são ideais para uso como vasos de retenção em grandes fundições de ferro ou operações de fundição sob pressão. Eles também são usados para fundir ligas não ferrosas de baixo ponto de fusão, como cobre e alumínio, em ambientes de alto volume e liga única.

Compreendendo as Trocas

Escolher o tipo de forno errado para uma aplicação leva a uma ineficiência significativa e desafios operacionais. As diferenças fundamentais criam trocas claras.

Início e Parada

A capacidade do forno sem núcleo de fundir sucata sólida o torna perfeito para operações em lote ou instalações que não funcionam 24 horas por dia, 7 dias por semana. Em contraste, o forno de canal é projetado para trabalho contínuo, pois esvaziá-lo e reiniciá-lo é um processo complexo e intensivo em energia.

Flexibilidade Metalúrgica

A agitação vigorosa e o design simples do cadinho de um forno sem núcleo facilitam a troca entre diferentes ligas. O forno de canal é mais adequado para uma única liga consistente para evitar contaminação e maximizar sua eficiência.

Eficiência Energética

Para manter grandes quantidades de metal fundido a uma temperatura constante, o forno de canal é significativamente mais eficiente em termos de energia. No entanto, para a tarefa inicial de fundir metal sólido a frio, o forno sem núcleo é mais direto e eficaz.

Fazendo a Escolha Certa para o Seu Objetivo

Suas necessidades operacionais apontarão diretamente para a tecnologia de forno correta.

- Se o seu foco principal é flexibilidade e produção de ligas diversas: O forno de indução sem núcleo é a escolha clara por sua capacidade de iniciar a frio e lidar com mudanças frequentes de metal.

- Se o seu foco principal é a manutenção contínua de alto volume de uma única liga: O forno de indução de canal oferece eficiência térmica incomparável para manter a temperatura em grandes lotes.

- Se você está fundindo aço ou ligas de alta temperatura a partir de sucata: A densidade de potência e a capacidade de fusão direta do forno sem núcleo o tornam o padrão da indústria.

Compreender esses designs centrais e suas trocas inerentes o capacita a selecionar a ferramenta mais eficaz para seus objetivos metalúrgicos específicos.

Tabela Resumo:

| Característica | Forno de Indução Sem Núcleo | Forno de Indução de Canal |

|---|---|---|

| Princípio de Funcionamento | Cadinho dentro de uma bobina de cobre; funde via correntes parasitas induzidas | Semelhante a um transformador; usa um laço de metal fundido como bobina secundária |

| Capacidade de Início | Pode iniciar a partir de uma carga fria e sólida | Requer um "calcanhar" contínuo de metal fundido |

| Uso Principal | Fusão a frio, operações em lote, ligas diversas | Manutenção, superaquecimento, operações contínuas, liga única |

| Principal Vantagem | Alta flexibilidade e versatilidade de ligas | Eficiência energética superior para manter grandes volumes |

| Ideal Para | Siderurgia, ligas especiais, fundições com mudanças frequentes de metal | Grandes fundições de ferro, fundição sob pressão, metais não ferrosos |

Precisa de Ajuda para Selecionar o Forno de Indução Certo?

Escolher entre um forno sem núcleo e um forno de canal é uma decisão crítica que impacta sua eficiência operacional e a qualidade do produto. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alto desempenho, incluindo fornos de indução adaptados aos seus processos metalúrgicos específicos.

Podemos ajudá-lo a:

- Otimizar suas operações de fusão com a tecnologia de forno certa.

- Melhorar a eficiência energética e reduzir os custos operacionais.

- Garantir fusões consistentes e de alta qualidade para suas ligas específicas.

Vamos discutir sua aplicação. Nossos especialistas estão prontos para guiá-lo à solução ideal para suas necessidades de laboratório ou produção.

Entre em contato hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Qual é a diferença entre forno de indução sem núcleo (coreless) e forno de indução com canal? Um Guia para Otimizar Seu Processo de Fusão de Metal

- Qual é o papel da frequência no forno de indução? Controle Mestre de Aquecimento e Eficiência

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Qual é a eficiência do aquecimento por indução? Alcance 85% de Eficiência Energética com Aquecimento Direto

- Qual é a temperatura para a têmpera por indução? Obtenha uma dureza precisa sem comprometer a integridade da peça

- Como funciona um forno de indução Inductotherm? Descubra o Poder da Fusão de Metais Limpa e Eficiente

- O calor é gerado no forno de indução? Descubra como ele cria calor de dentro para fora

- Como funciona um forno Inductotherm? Aproveitando a Indução Eletromagnética para Fusão Eficiente de Metais