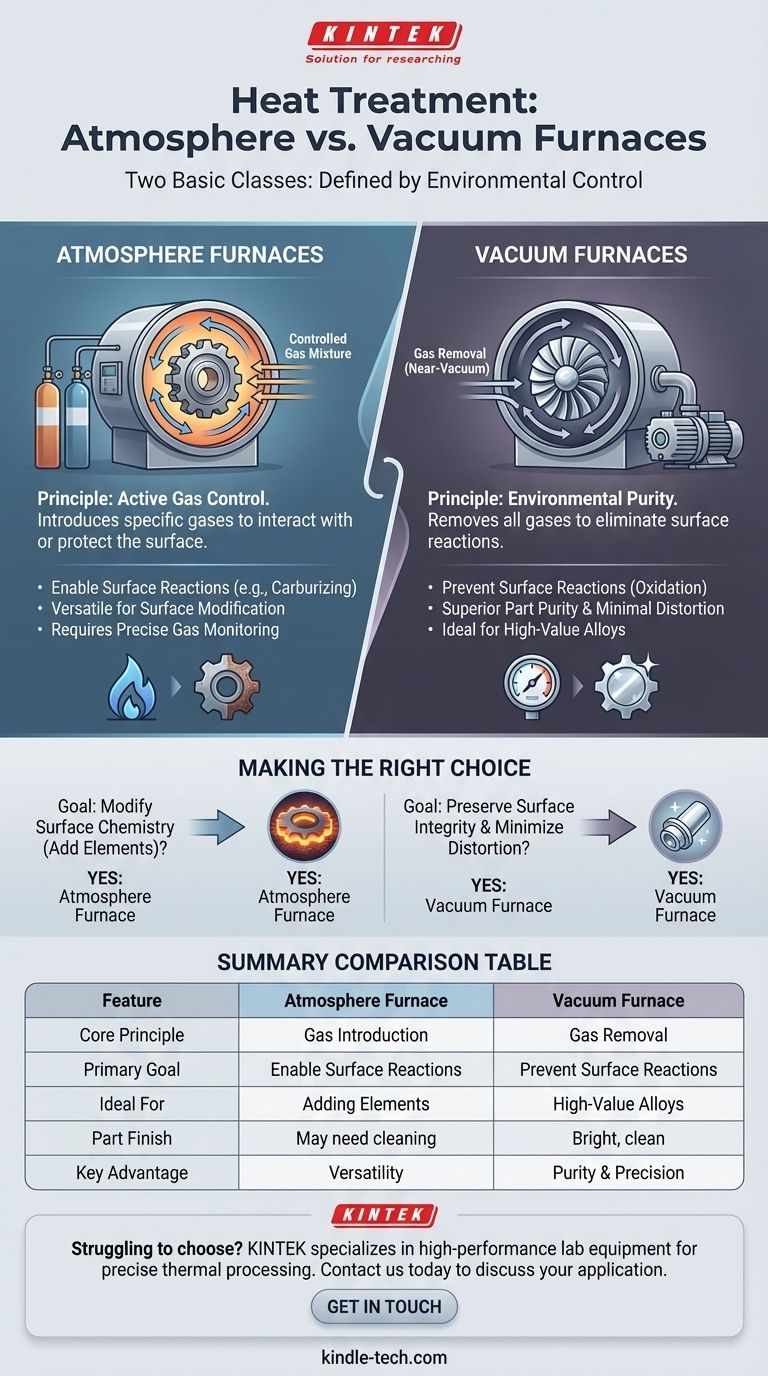

Em um nível fundamental, as duas classes básicas de fornos usadas para tratamento térmico industrial são os Fornos de Atmosfera e os Fornos a Vácuo. A distinção essencial entre eles não reside em como geram calor, mas em como controlam o ambiente que envolve o componente metálico durante o ciclo térmico. Este controle ambiental é o fator decisivo para alcançar as propriedades desejadas do material.

A escolha entre essas duas classes de fornos se resume a uma única e crítica pergunta: É melhor introduzir ativamente um gás específico e controlado para alcançar uma reação superficial desejada, ou remover todos os gases reativos para evitar qualquer reação superficial?

Compreendendo os Fornos de Atmosfera

Os fornos de atmosfera são projetados para operar com uma mistura de gases específica e cuidadosamente controlada preenchendo a câmara de aquecimento. Essa "atmosfera" de gás desloca o ar ambiente para proteger a peça de trabalho.

O Princípio do Controle Ativo de Gás

O princípio central é usar um gás específico ou uma mistura de gases para criar um ambiente previsível e benéfico. Este ambiente interage ativamente ou protege a superfície da peça metálica que está sendo tratada.

Fatores-chave como a atmosfera do forno, temperatura e fluxo de ar são precisamente monitorados para garantir que o processo seja repetível e que o produto final atenda às especificações.

Por Que Usar uma Atmosfera Controlada?

Embora um objetivo principal seja frequentemente prevenir a oxidação e a formação de carepa, as atmosferas controladas também podem ser usadas para alterar intencionalmente a química da superfície de uma peça. Diferentes misturas de gases são usadas para diferentes resultados metalúrgicos.

Atmosferas controláveis comuns incluem gás endotérmico, gás exotérmico e atmosferas à base de amônia, cada uma projetada para processos como carbonitretação, recozimento ou sinterização.

Compreendendo os Fornos a Vácuo

Os fornos a vácuo operam com o princípio oposto. Em vez de introduzir um gás específico, eles são projetados para remover virtualmente todos os gases e vapores da câmara de aquecimento, criando um quase-vácuo.

O Princípio da Pureza Ambiental

O objetivo principal de um forno a vácuo é criar o ambiente mais puro possível para o tratamento térmico. Ao bombear o ar e outros potenciais contaminantes, as reações entre a superfície do metal quente e os gases ambientais são eliminadas.

Isso garante uma completa ausência de oxidação e contaminação, resultando em peças brilhantes e limpas diretamente do forno, sem a necessidade de limpeza subsequente.

Aplicações Ideais para Vácuo

O tratamento a vácuo é o método preferido para materiais de alto valor onde a integridade da superfície é primordial. É altamente recomendado para o tratamento térmico de aços-ferramenta, aços inoxidáveis martensíticos e outras ligas avançadas.

O controle preciso da temperatura e a ausência de atmosfera proporcionam qualidade superior com mínima deformação, o que é uma vantagem econômica significativa para componentes complexos ou de alta precisão.

Compreendendo as Vantagens e Desvantagens

Nenhuma classe de forno é universalmente superior; a escolha correta é ditada inteiramente pelos requisitos do processo e pelo material que está sendo tratado.

Fornos de Atmosfera: Versatilidade vs. Complexidade

Esses fornos são altamente versáteis e são necessários para qualquer processo que envolva a adição de elementos à superfície de um material, como a cementação (adição de carbono).

No entanto, eles exigem sistemas externos complexos para geração de gás e monitoramento preciso. Uma atmosfera controlada inadequadamente pode arruinar peças, causando descarbonetação ou fuligem indesejadas.

Fornos a Vácuo: Pureza vs. Limitação

Os fornos a vácuo oferecem o máximo em proteção de peças, repetibilidade e limpeza. Eles são inigualáveis para processos como endurecimento e recozimento de ligas sensíveis.

Sua principal limitação é que eles só podem ser usados para processos que não requerem um gás reativo. Além disso, eles geralmente representam um investimento inicial de capital mais alto e podem ter menor produtividade do que grandes fornos de atmosfera contínuos.

Fazendo a Escolha Certa para o Seu Processo

Sua escolha da tecnologia de forno deve ser impulsionada pelo objetivo final das propriedades do seu material.

- Se o seu foco principal é modificar a química da superfície (por exemplo, adicionando carbono ou nitrogênio): Um forno de atmosfera é a escolha necessária, pois fornece os gases reativos exigidos para o processo.

- Se o seu foco principal é preservar a integridade da superfície e minimizar a distorção em ligas de alto valor: Um forno a vácuo é a opção superior devido ao seu ambiente inerte e controle térmico preciso.

Em última análise, selecionar o forno certo significa escolher o ambiente que melhor atende às propriedades e ao desempenho finais pretendidos do material.

Tabela Resumo:

| Característica | Forno de Atmosfera | Forno a Vácuo |

|---|---|---|

| Princípio Central | Introduz mistura de gases controlada | Remove todos os gases (quase-vácuo) |

| Objetivo Principal | Permitir reações superficiais (ex: cementação) | Prevenir reações superficiais (oxidação) |

| Ideal Para | Adicionar elementos à superfície (carbono, nitrogênio) | Ligas de alto valor, materiais sensíveis |

| Acabamento da Peça | Pode exigir limpeza pós-tratamento | Peças brilhantes e limpas diretamente do forno |

| Principal Vantagem | Versatilidade do processo para modificação de superfície | Pureza superior da peça e mínima distorção |

Com dificuldades para escolher o forno certo para o seu processo de tratamento térmico? A escolha entre um forno de atmosfera e um forno a vácuo é crucial para alcançar as propriedades desejadas do material e a integridade da superfície. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório de alto desempenho, incluindo fornos adaptados para processamento térmico preciso. Nossos especialistas podem ajudá-lo a selecionar a solução ideal para as necessidades específicas do seu laboratório, seja você trabalhando com aços-ferramenta, aços inoxidáveis ou ligas avançadas. Entre em contato conosco hoje para discutir sua aplicação e garantir resultados ótimos para seus materiais. Entre em contato com nossos especialistas para encontrar o forno perfeito para o seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Como um forno de atmosfera facilita o pós-tratamento de fibras de carbono niqueladas? Garanta a Ligação Máxima

- Qual é o propósito de usar um forno de aquecimento com atmosfera controlada para a redução de Cu? Alcançar Estados Catalíticos Ativos

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo