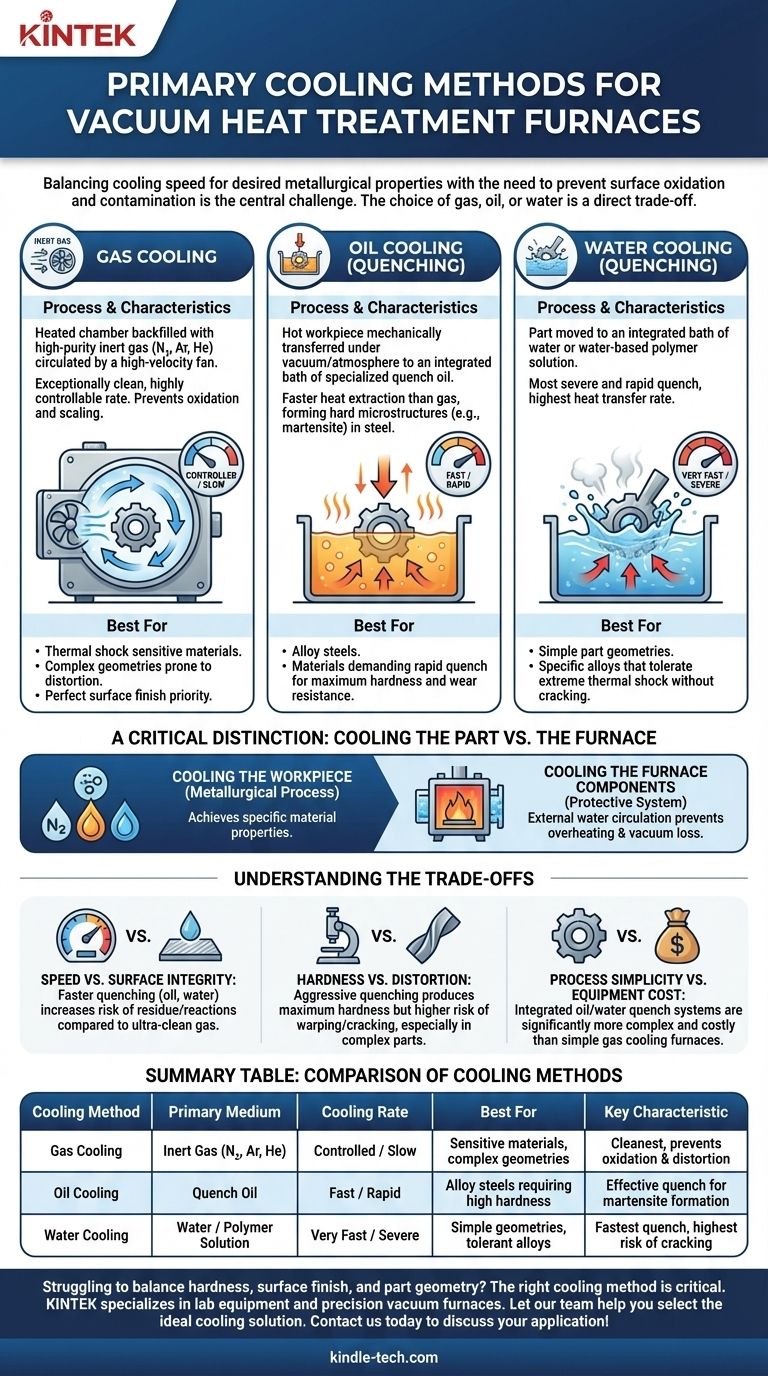

Os três métodos principais para resfriar uma peça de trabalho em um forno de tratamento térmico a vácuo são resfriamento a gás, resfriamento a óleo e resfriamento a água. Cada método envolve um meio e taxa de resfriamento diferentes, selecionados especificamente para atingir as propriedades metalúrgicas desejadas na peça acabada, preservando ao mesmo tempo a superfície imaculada e livre de óxidos criada pelo ambiente de vácuo.

O desafio central no resfriamento em forno a vácuo é equilibrar a necessidade de uma velocidade de resfriamento específica — que dita as propriedades finais do material — com a exigência de prevenir a oxidação e contaminação da superfície. Sua escolha de gás, óleo ou água é um compromisso direto entre esses fatores.

O Papel do Resfriamento no Tratamento Térmico a Vácuo

Por que a Taxa de Resfriamento é Crítica

A taxa na qual uma peça de metal esfria após o aquecimento determina sua microestrutura final. Essa estrutura interna dita propriedades mecânicas cruciais como dureza, tenacidade e ductilidade.

Processos como têmpera (resfriamento rápido) são projetados para "travar" uma microestrutura desejável, enquanto processos mais lentos como recozimento criam um estado mais macio e trabalhável. O método de resfriamento não é um pensamento posterior; é uma parte fundamental da receita de tratamento térmico.

Preservando a Vantagem do Vácuo

O principal benefício de usar um forno a vácuo é a ausência completa de ar, o que previne oxidação, incrustação e descoloração.

Isso significa que as peças saem do forno limpas e muitas vezes prontas para uso imediato sem operações de limpeza secundárias. O método de resfriamento escolhido deve manter esse alto nível de integridade superficial.

Uma Análise dos Métodos Principais de Resfriamento

Resfriamento a Gás

Este é o método mais comum para peças que requerem resfriamento controlado sem o risco de contaminação. O processo envolve o reenchimento da câmara de vácuo aquecida com um gás inerte de alta pureza.

- Processo: Após o ciclo de aquecimento, um ventilador de alta velocidade circula um gás inerte como nitrogênio, argônio ou hélio pela câmara e sobre as peças.

- Características: O resfriamento a gás é excepcionalmente limpo e oferece uma taxa de resfriamento altamente controlável, que pode ser ajustada alterando a pressão do gás e a velocidade do ventilador.

- Ideal para: Materiais sensíveis ao choque térmico, geometrias complexas propensas à distorção e aplicações onde a manutenção de um acabamento superficial perfeito é a prioridade máxima.

Resfriamento a Óleo (Têmpera)

Para muitos aços de liga, o resfriamento a gás não é rápido o suficiente para atingir a dureza necessária. Nesses casos, usa-se a têmpera a óleo.

- Processo: A peça quente é transferida mecanicamente da câmara de aquecimento para uma câmara separada e integrada contendo um banho de óleo de têmpera especializado, tudo isso mantendo um vácuo ou atmosfera controlada.

- Características: O óleo fornece uma taxa de extração de calor muito mais rápida do que o gás, permitindo a formação de microestruturas duras como martensita no aço.

- Ideal para: Aços de liga e outros materiais que exigem uma têmpera rápida para atingir dureza e resistência ao desgaste máximas.

Resfriamento a Água (Têmpera)

A água fornece a têmpera mais severa e rápida possível, mas seu uso é menos comum devido ao alto risco de distorção ou rachadura da peça.

- Processo: Semelhante à têmpera a óleo, a peça é movida para um banho integrado de água ou uma solução polimérica à base de água.

- Características: A água oferece a transferência de calor mais rápida, resultando na maior dureza possível para certos materiais.

- Ideal para: Geometrias de peças simples e ligas específicas que podem suportar choque térmico extremo sem rachar.

Uma Distinção Crítica: Resfriando a Peça vs. o Forno

É essencial distinguir entre o resfriamento da peça de trabalho e o resfriamento do próprio forno. Embora ambos possam usar água, suas funções são completamente diferentes.

Resfriando a Peça de Trabalho

Este é o processo metalúrgico discutido acima, usando gás, óleo ou água para atingir propriedades específicas do material.

Resfriando os Componentes do Forno

Todo forno a vácuo possui um sistema de resfriamento a água externo para seus componentes estruturais. Este sistema circula água através de jaquetas na carcaça do forno, porta e passagens de energia. Seu propósito é puramente protetor: evitar que as paredes do forno e as vedações de borracha críticas superaqueçam e falhem, o que causaria perda de vácuo.

Compreendendo os Compromissos

Velocidade vs. Integridade da Superfície

Métodos de têmpera mais rápidos como óleo e água são mais eficazes no endurecimento, mas carregam um risco maior de deixar resíduos ou causar reações superficiais em comparação com o gás inerte ultralimpo.

Dureza vs. Distorção

Quanto mais agressiva a têmpera, maiores as tensões internas impostas ao material. Embora a têmpera a água possa produzir dureza máxima, ela também cria o maior risco de empenamento ou rachaduras, especialmente em peças com designs intrincados ou cantos vivos.

Simplicidade do Processo vs. Custo do Equipamento

Fornos projetados apenas para resfriamento a gás são geralmente mais simples e menos caros. Fornos com capacidades integradas de têmpera a óleo ou água são sistemas de múltiplas câmaras que são significativamente mais complexos e caros para construir e manter.

Fazendo a Escolha Certa para Sua Aplicação

Sua seleção deve se alinhar diretamente com o material sendo tratado e seu objetivo final.

- Se seu foco principal é a limpeza da superfície e a minimização da distorção: O resfriamento a gás é a escolha mais confiável, protegendo a geometria e o acabamento da peça.

- Se seu foco principal é atingir a dureza máxima na maioria dos aços de liga: A têmpera a óleo fornece a taxa de resfriamento rápida necessária para esses materiais.

- Se seu foco principal é processar aços carbono simples ou ligas que toleram choque térmico extremo: A têmpera a água oferece o ciclo de resfriamento mais rápido possível.

Em última análise, selecionar o método de resfriamento correto é como você traduz os benefícios teóricos do tratamento térmico a vácuo em um produto final confiável e de alta qualidade.

Tabela Resumo:

| Método de Resfriamento | Meio Principal | Taxa de Resfriamento | Ideal para | Característica Chave |

|---|---|---|---|---|

| Resfriamento a Gás | Gás Inerte (N₂, Ar, He) | Controlado / Lento | Materiais sensíveis, geometrias complexas | Mais limpo, previne oxidação e distorção |

| Resfriamento a Óleo | Óleo de Têmpera | Rápido / Acelerado | Aços de liga que requerem alta dureza | Têmpera eficaz para formação de martensita |

| Resfriamento a Água | Água / Solução Polimérica | Muito Rápido / Severo | Geometrias simples, ligas tolerantes | Têmpera mais rápida, maior risco de rachaduras |

Lutando para equilibrar dureza, acabamento de superfície e geometria da peça em seu processo de tratamento térmico? O método de resfriamento correto é fundamental. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades de laboratório com fornos a vácuo de precisão e orientação especializada. Deixe nossa equipe ajudá-lo a selecionar a solução de resfriamento ideal — gás, óleo ou água — para atingir seus objetivos metalúrgicos específicos e proteger a integridade de sua peça. Entre em contato conosco hoje para discutir sua aplicação!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Adaptar as propriedades do material para o desempenho máximo

- Como um forno de alta temperatura com controle PID influencia o rendimento de bio-óleo? Maximizando a Conversão e a Precisão

- O que é um forno de brasagem a vácuo? Obtenha uniões impecáveis e de alta resistência

- Quais condições ambientais são fornecidas por um forno de aquecimento de alto desempenho? Guia de Simulação de Alta Temperatura por Especialistas

- O que é um forno de calcinação? Um Guia para a Transformação de Materiais em Alta Temperatura

- Por que a Sinterização por Plasma de Faísca (SPS) é preferida para ligas à base de ferro ODS? Alcance 95% de Densidade e Resistência de Grão Fino

- Qual temperatura é necessária para soldar aço inoxidável? O guia crítico para brasagem específica da liga

- Qual é a função de um forno de alta temperatura na fase final de processamento do aço ferrítico ODS? Otimizando a Integridade da Liga ODS