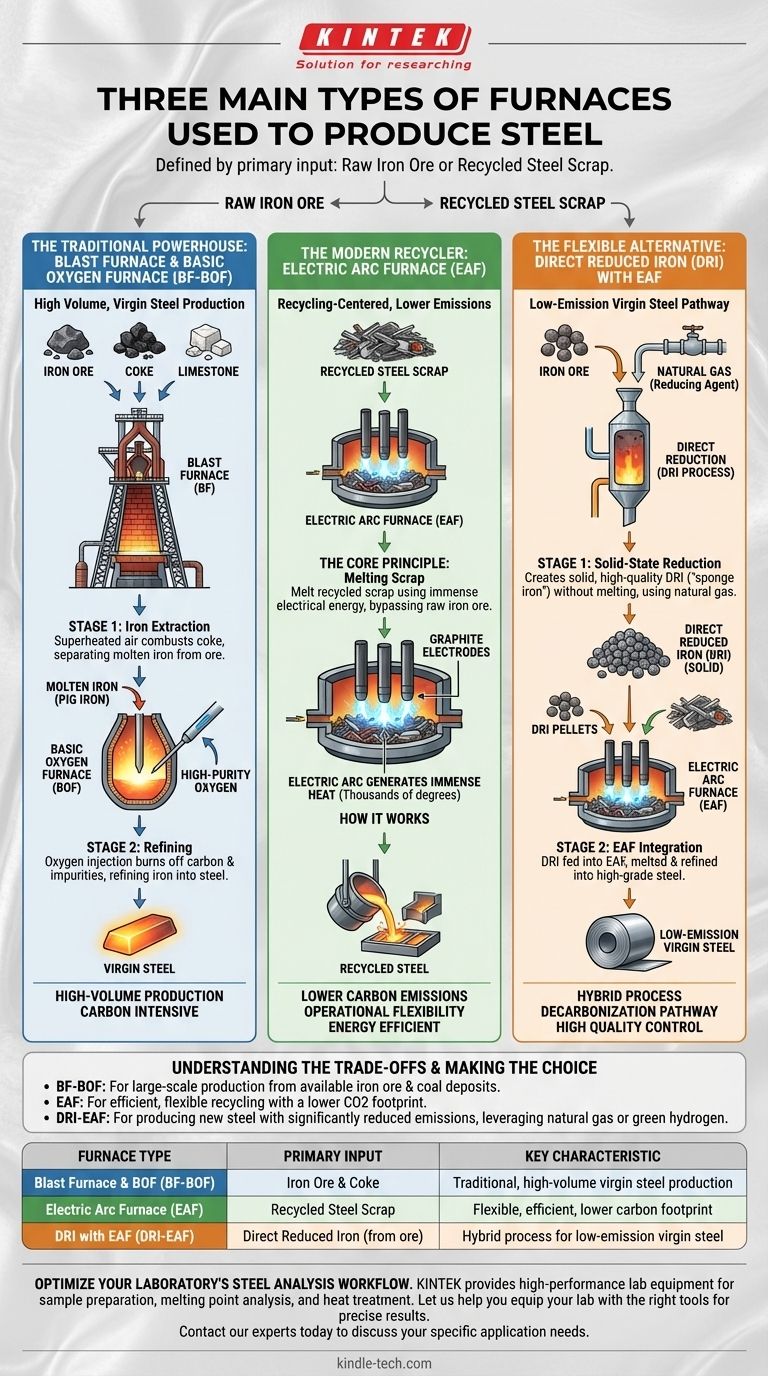

No coração da indústria moderna, o aço é produzido usando uma das três configurações primárias de fornos. Esses métodos são a rota integrada de Alto-Forno e Forno Básico a Oxigênio (BF-BOF), a rota de Forno Elétrico a Arco (EAF) e um processo híbrido envolvendo Ferro Reduzido Direto (DRI) que alimenta um Forno Elétrico a Arco. Cada caminho é definido por seu material de entrada primário, seja minério de ferro bruto ou sucata de aço reciclada.

A diferença fundamental entre os três principais métodos de produção de aço reside nas suas matérias-primas. O processo tradicional BF-BOF fabrica aço novo a partir de minério de ferro, o processo EAF recicla sucata de aço existente, e o processo DRI-EAF oferece uma forma moderna de fabricar aço novo com a flexibilidade de um EAF.

A Potência Tradicional: Alto-Forno e Forno Básico a Oxigênio (BF-BOF)

Este processo integrado de duas etapas é o método clássico para produzir grandes volumes de aço a partir de materiais naturais brutos.

O Princípio Central

A rota BF-BOF é projetada para a produção de aço virgem. Primeiro, extrai ferro do minério de ferro em um Alto-Forno e, em seguida, refina esse ferro em aço em um Forno Básico a Oxigênio.

Etapa 1: O Alto-Forno (BF)

O processo começa alimentando minério de ferro, coque (um combustível de alto teor de carbono derivado do carvão) e calcário na parte superior de um enorme Alto-Forno. Ar superaquecido é "soprado" na parte inferior, fazendo com que o coque queime e criando o calor intenso e as reações químicas necessárias para separar o ferro fundido de seu minério.

Etapa 2: O Forno Básico a Oxigênio (BOF)

Este ferro líquido quente (muitas vezes chamado de "metal quente" ou "ferro-gusa") é então transferido para um Forno Básico a Oxigênio. Uma lança é abaixada no vaso para injetar oxigênio de alta pureza, o que inicia uma reação química que queima o excesso de carbono e outras impurezas, refinando o ferro em aço.

O Reciclador Moderno: O Forno Elétrico a Arco (EAF)

O Forno Elétrico a Arco representa uma abordagem fundamentalmente diferente e mais moderna para a siderurgia, centrada na reciclagem.

O Princípio Central

A função principal do EAF é derreter sucata de aço reciclada e outros insumos metálicos usando uma enorme quantidade de energia elétrica. Este método dispensa completamente a necessidade de minério de ferro bruto e coque.

Como Funciona

Uma carga de sucata de aço é carregada no forno. Grandes eletrodos de grafite são então abaixados, e um poderoso arco elétrico é estabelecido entre eles e a sucata metálica. Este arco gera calor imenso – atingindo milhares de graus – que derrete rapidamente a sucata em aço líquido.

Características Principais

Por evitar a redução química do minério de ferro, o processo EAF tem emissões diretas de carbono significativamente mais baixas do que a rota BF-BOF. É também mais flexível, permitindo escalas de produção menores que podem ser iniciadas e paradas com mais facilidade.

A Alternativa Flexível: Ferro Reduzido Direto (DRI) com EAF

Este método híbrido preenche a lacuna entre a produção de aço virgem e a tecnologia EAF mais eficiente, oferecendo um caminho para criar aço novo com uma pegada ambiental menor.

O Princípio Central

A Redução Direta cria um produto de ferro virgem sólido a partir do minério de ferro sem derretê-lo. Este material, conhecido como DRI ou "ferro esponja", serve como uma matéria-prima de alta qualidade e baixa impureza para um Forno Elétrico a Arco.

A Conexão EAF

O DRI sólido é então continuamente alimentado em um EAF, muitas vezes junto com sucata de aço tradicional. Lá, ele é derretido e refinado em aço de alta qualidade, combinando os benefícios do material virgem da rota BF-BOF com a eficiência de um EAF.

Por Que Isso Importa

O processo DRI tipicamente usa gás natural como seu agente redutor químico em vez de coque. Isso desvincula a produção de aço virgem do carvão, fornecendo um caminho crítico para a redução das emissões de carbono da indústria, especialmente à medida que os produtores buscam substituir o gás natural por hidrogênio verde.

Compreendendo as Trocas

A escolha entre esses métodos não é arbitrária; ela é ditada pela economia, matérias-primas disponíveis e objetivos ambientais.

O Insumo Ditado Pelo Processo

A distinção central é simples: se você tem acesso a vastos depósitos de minério de ferro e carvão, a rota BF-BOF é a escolha tradicional para produção de alto volume. Se você tem um suprimento constante de sucata reciclada, o EAF é muito mais eficiente.

O Ângulo Ambiental

A dependência do coque torna o processo BF-BOF altamente intensivo em carbono. A rota EAF, alimentada por uma rede elétrica cada vez mais verde, é o método dominante para a reciclagem de aço com uma pegada de CO2 muito menor. A rota DRI-EAF é uma tecnologia crítica para descarbonizar a produção de aço virgem.

Qualidade e Controle

O processo BF-BOF oferece controle preciso sobre a química final do aço porque começa com insumos conhecidos. A qualidade do aço EAF pode variar com a qualidade da sucata que está sendo reciclada, um desafio que a adição de DRI puro e virgem ajuda a superar.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é a produção em larga escala a partir de matérias-primas: A rota integrada de Alto-Forno e Forno Básico a Oxigênio (BF-BOF) é o método estabelecido de alto volume.

- Se o seu foco principal é a reciclagem e a flexibilidade operacional: O Forno Elétrico a Arco (EAF) é a escolha mais eficiente em termos de energia e custo para processar sucata de aço.

- Se o seu foco principal é produzir aço novo com menores emissões de carbono: O caminho do Ferro Reduzido Direto (DRI) para EAF é a principal alternativa moderna aos altos-fornos tradicionais.

Compreender esses caminhos de produção fundamentais é a chave para navegar na economia e no futuro ambiental do aço.

Tabela Resumo:

| Tipo de Forno | Material de Entrada Primário | Característica Principal |

|---|---|---|

| Alto-Forno e BOF (BF-BOF) | Minério de Ferro e Coque | Produção tradicional de aço virgem em alto volume |

| Forno Elétrico a Arco (EAF) | Sucata de Aço Reciclada | Flexível, eficiente, menor pegada de carbono |

| DRI com EAF (DRI-EAF) | Ferro Reduzido Direto (do minério) | Processo híbrido para aço virgem de baixa emissão |

Otimize o Fluxo de Trabalho de Análise de Aço do Seu Laboratório

Compreender a produção de aço é fundamental para o controle de qualidade e testes de materiais. A KINTEK é especializada no fornecimento de equipamentos de laboratório de alto desempenho, incluindo fornos para preparação de amostras, análise de ponto de fusão e tratamento térmico, adaptados às necessidades de laboratórios metalúrgicos.

Deixe-nos ajudá-lo a equipar seu laboratório com as ferramentas certas para resultados precisos e confiáveis. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de aplicação e descobrir a solução perfeita da KINTEK.

Guia Visual

Produtos relacionados

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Quais são os diferentes métodos de fusão? Um Guia para Escolher o Forno Industrial Certo

- Para que servem os sistemas de sputtering? Um Guia para Deposição Avançada de Filmes Finos

- Qual é a diferença entre VAR e VIM? Variáveis Vimscript Legadas vs. API Moderna do Neovim

- O que é sputtering de magnetron de RF? Um Guia para Depositar Filmes Finos Isolantes

- Como funciona uma máquina de pulverização catódica? Alcance Precisão em Nível Atômico para Seus Revestimentos